Refrigeración de baterías de tracción en vehículos eléctricos

El corazón de un vehículo eléctrico es su batería de tracción. Tan importante es definir correctamente el tipo de celda, como diseñar adecuadamente el sistema de refrigeración que debe mantener cada celda dentro de su rango de temperaturas de funcionamiento.

En el presente artículo, se desglosará de manera resumida, el objetivo principal del proceso de refrigeración de los packs de baterías, así como las opciones disponibles para llevar a cabo dicha refrigeración.

También se hará referencia a la importancia de realizar una adecuada simulación térmica del pack, con especial atención a los perfiles de descarga de la batería en función de modos o tipo de conducción definidos para cada tipo de vehículo.

Objetivo de la refrigeración del pack de baterías

De la misma manera sucede en las situaciones en las que las pilas se encuentran en un proceso de carga. Es necesario que el proceso de recarga se realice dentro de un rango de temperatura específico para lograr una carga eficiente y ausente de daños en la propia pila.

Por tanto, el objetivo de un sistema de refrigeración es mantener el pack de baterías (cada una de sus celdas) dentro de su intervalo de temperatura de funcionamiento determinado, tanto en carga como en descarga.

Parámetros de diseño del sistema de refrigeración

Todo fabricante de vehículos eléctricos, normalmente de la mano del proveedor del pack de baterías, desarrolla un sistema denominado BTMS (Battery Thermal Management System). Este sistema monitoriza la temperatura en el interior del pack de baterías (por medio del BMS) y regula el circuito de refrigeración para mantener unos objetivos de temperatura en el interior del pack.

En general, el rango de funcionamiento óptimo de una celda de Ion-Litio está situado entre 15-40°C. Si se observa el datasheet de alguna de las pilas empleadas habitualmente en baterías (ya sea de Samsung, LG, Panasonic, …) se podrá observar que establecen como temperatura máxima de funcionamiento en descarga de 60°C (limitando a 40°C en situaciones de carga). Es habitual que los fabricantes de vehículos limiten la temperatura máxima nominal (rated temperature) del pack a valores en torno a 30-35°C, de forma que en el momento en el que se solicita un pico de intensidad de corriente eléctrica (produciéndose en consecuencia, un aumento de la temperatura), se disponga de margen suficiente de trabajo en términos de temperatura.

Por otro lado, es de vital importancia minimizar todo lo posible las variaciones de temperatura entre las celdas. Un problema recurrente necesario que solventar por medio de un buen diseño térmico, es evitar que las celdas situadas en el centro del pack se encuentren a mayor temperatura que las situadas en los laterales de la envolvente de la batería. Esta diferencia de temperatura (∆T) puede provocar serios problemas de funcionamiento de la batería, ya que puede darse la situación de que un grupo de pilas se encuentre trabajando por encima de su límite de temperatura (y sea necesario desconectarlas), mientras que otras celdas se encuentren “frías”. En general, se procura que no existan zonas en el interior del pack de baterías en donde existan diferencias de temperatura superiores a 3-4°C.

En situaciones de carga sucede la misma problemática, con la diferencia que cuando se está cargando la batería por medio de una estación de recarga, el vehículo está parado y apagado. Esto implica que no se dispone de una corriente de aire fresco que genere el intercambio térmico necesario para la refrigeración del pack, con lo que se debe diseñar una estrategia de refrigeración específica para este caso.

Estrategia de control del sistema de refrigeración

La estrategia de control del sistema BTMS (Battery Thermal Management System) es el siguiente:

Calentar el pack de baterías en los momentos del arranque del vehículo (cuando las temperaturas ambientales son bajas), elevando la temperatura hasta los 10-15°C

Refrigerar el pack de baterías para que no sobrepase los 30-35°C tanto en situaciones de descarga como de carga.

Mantener una temperatura homogénea en el interior del pack de baterías, evitando diferencias de temperatura (∆T) superiores a 3-4°C.

Tipos de refrigeración de baterías

Actualmente, se emplean dos tipos de sistemas de refrigeración de baterías:

- Refrigeración por aire

- Refrigeración por líquido

Refrigeración por aire

Los sistemas de refrigeración por aire se han usado mayoritariamente en vehículos híbridos, como puede ser el Nissan Leaf o el Toyota Prius 1,8 VVT-I Hybrid, que posee una batería de hidruro de níquel de 8,80kWh.

Actualmente, va aumentando el número de fabricantes que optan por emplear este sistema de refrigeración, como puede ser el Lexus UX 300e, que monta una batería de Ion-Litio de 54,30kWh.

Un sistema de refrigeración por aire aprovecha el flujo de aire fresco procedente del ambiente, para introducirlo en el interior del pack de baterías (forzando un cierto caudal de aire por medio de una turbina) y hacerlo recircular por su interior para generar el intercambio térmico. Esta corriente de aire termina saliendo al exterior para permitir la entrada de más caudal de aire fresco.

Este tipo de refrigeración es mucho más sencillo y económico que la alternativa basada en el uso de un líquido. Además, elimina el riesgo de posibles pérdidas de líquido en el interior del pack de baterías. Como desventajas principales, se destacan dos puntos importantes: por un lado, su eficiencia depende en gran medida de la temperatura exterior y, por otro, la turbina posee un consumo eléctrico no despreciable, con lo que hay que tenerlo en cuenta como consumidor de energía.

La refrigeración por aire ha sido muy criticada, puesto que se considera que resulta insuficiente para refrigerar las baterías actuales, pero la realidad es que no todas las baterías (independientemente de su capacidad) necesitan la misma potencia de refrigeración. La clave está en realizar una simulación térmica del pack de baterías, considerando cuales son sus perfiles de descarga (en términos de intensidad de corriente) en función del uso objetivo de ese vehículo y analizar el comportamiento térmico de las celdas. Con este cálculo, que se comentará en el punto 3 del presente artículo, se podrá discernir si este tipo de refrigeración resulta efectivo o bien, es necesario implementar una refrigeración por líquido.

Refrigeración por líquido

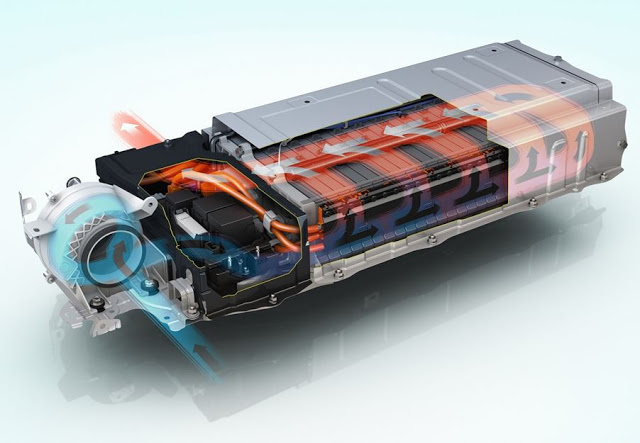

Este tipo de refrigeración es el más empleado por los fabricantes de vehículos eléctricos, como por ejemplo el Tesla Model S (con una batería de Ion-Litio de 85kWh).

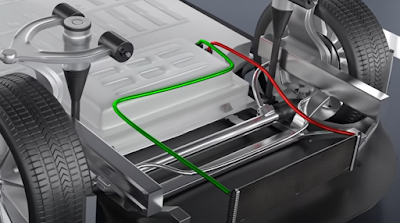

Este sistema utiliza el mismo fluido refrigerante que el circuito de refrigeración de motor de un vehículo de combustión (una disolución de glicol al 50% en agua), el cual se hace circular por el interior del pack de baterías por medio de un serpentín. El líquido es movido por medio de una pequeña bomba eléctrica y es refrigerado por medio de un radiador de aire (exactamente igual que en el caso de un vehículo de combustión).

Este tipo de refrigeración (por medio de un líquido que circula en el interior de una tubería) se denomina refrigeración indirecta. Es el sistema usado por prácticamente todos los fabricantes de vehículos eléctricos. El gran inconveniente, a parte del riesgo de que circule un fluido conductor eléctrico por el interior del pack de baterías, es que a medida que el líquido recorre la batería, su temperatura va aumentando, con lo que su capacidad de refrigeración va disminuyendo. Esto quiere decir, que habrá celdas que reciban el “agua fría” y otras celdas que reciban el “agua caliente”. En este sentido, es fundamental diseñar un recorrido eficiente por el interior del pack, teniendo en cuenta que las zonas más calientes siempre se situarán en el centro de la batería y, las más frías, cerca de las paredes de la envolvente exterior del pack.

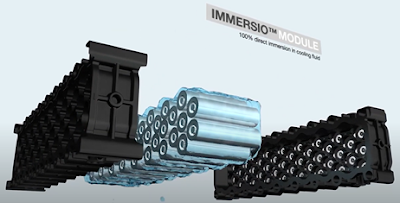

Por otro lado, se está desarrollando los sistemas de refrigeración directa. En este caso, el objetivo es que el líquido (que es diferente al empleado en el caso de refrigeración indirecta) esté en contacto directo con las celdas (en vez de circular por el interior de tuberías). La eficiencia de este tipo de refrigeración es mucho mayor, ya que cada celda se encuentra embebida en el fluido refrigerante.

Este fluido, al igual que en el caso anterior, se hacer recircular por medio de una bomba eléctrica y se refrigera por medio de un radiador de aire.

La clave de esta clase de refrigeración está en el tipo de líquido usado. Debe ser un fluido dieléctrico, con una baja viscosidad y una elevada conductividad térmica.

Son muchas las empresas que están ya en fase de desarrollo de este tipo de refrigeración, con lo que es cuestión de poco tiempo que comiencen a salir los primeros vehículos con este tipo de refrigeración por líquido.

Otra alternativa que también está en fase de investigación, es emplear una resina dieléctrica (con una elevada conductividad térmica, al igual que en el caso anterior) que embeba las celdas. La diferencia se encuentra en que este fluido es sólido o semi-sólido (gel), lo que implica que no es posible recircularlo, con lo que posee una limitada capacidad de refrigeración por si mismo, pero permite homogeneizar la temperatura en el interior del pack (o en el interior de cada módulo del pack).

Simulación térmica del pack de baterías

Los cálculos relativos a la simulación térmica del pack de baterías son fundamentales para decidir primero, si es necesario refrigerar la batería y, segundo, que tipo de refrigeración es la más adecuada. La cuestión a plantearse es: ¿es suficiente con una refrigeración por aire o es necesario una refrigeración por líquido?

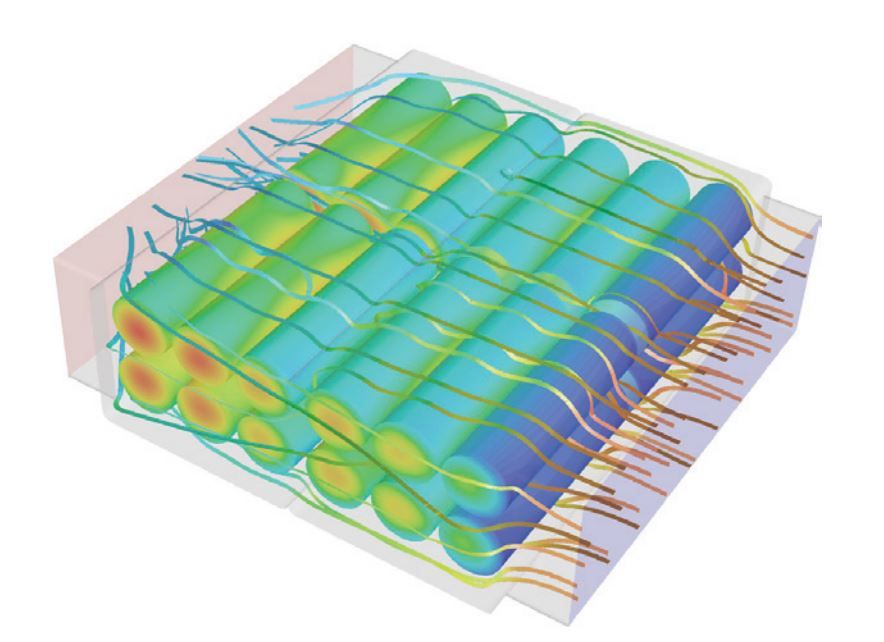

Esta simulación consiste en un cálculo CFD (Computacional Fluid Dynamics) con dos inputs fundamentales:

- Modelo térmico de la celda

- Modelo térmico del circuito de refrigeración y de la envolvente del pack de baterías

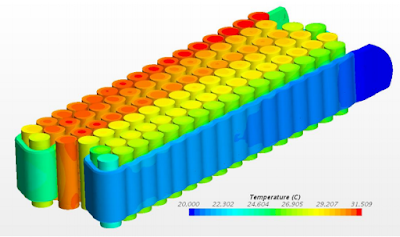

El modelo térmico de la celda simula su comportamiento como si fuera un generador de calor. Esta generación de calor depende de la intensidad de descarga (o de carga) que posee en cada instante. Por tanto, si se conoce en cada instante la intensidad de descarga (o de carga), es posible calcular la potencia calorífica (o energía calorífica) desprendida por cada una de las celdas que conforman el pack y, en consecuencia, conociendo el empaquetamiento de las celdas (y jugando con la distancia entre celdas) se obtiene como resultado final, un campo de temperaturas en el interior del pack de baterías.

(Designing battery thermal management systems for cylindrical Lithium-ion battery using CFD Seyed – Mazyar Hosseini Moghaddam)

Cuando este campo de temperatura exceda de los límites de temperatura de funcionamiento de las celdas, es cuando es necesario implementar un sistema de refrigeración.

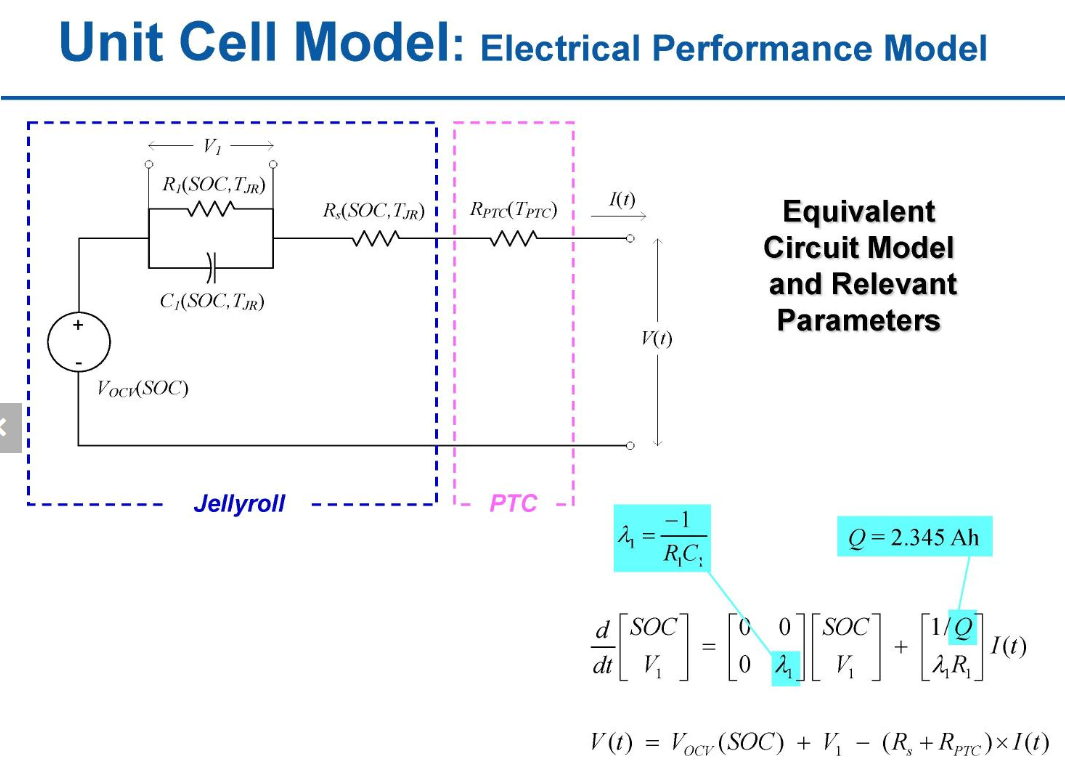

Para obtener el modelo térmico de la celda existen dos alternativas:

O bien es un modelo matemático proporcionado por el fabricante de la celda, basado en la idealización del comportamiento de la celda por medio de resistencias.

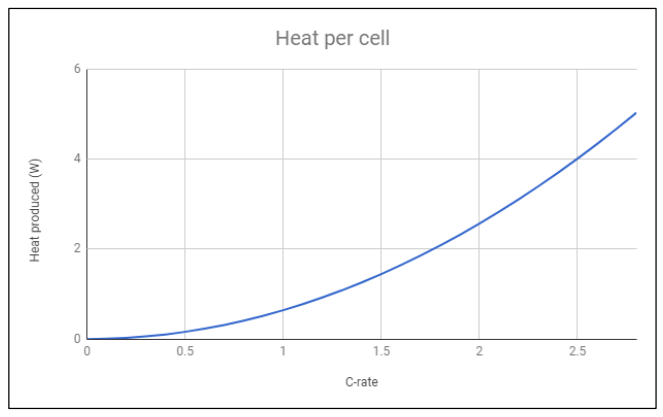

Heat generation in a 21700 cell

(Designing battery thermal management systems (BTMS) for cylindrical Lithium-ion battery modules using CFD)

La gráfica anterior resulta muy ilustrativa, ya que representa el calor generado por la celda en función de los “Cs” de descarga y permite obtener un orden de magnitud del calor generado por la celda. Por ejemplo, si la celda descarga a 1C se genera menos de 1W de calor. En cambio, cuando la celda descarga a 1,75C se generan 2W de calor.

El paso siguiente es la definición de los perfiles de descarga de corriente (o lo mismo, en caso de carga) del pack de batería. Es decir, que tipo de perfil de conducción o que tipo de circulación va a tener el vehículo sobre el cual se montará este pack de baterías. No es lo mismo un vehículo urbano, que una furgoneta de reparto, que un vehículo todoterreno o un deportivo. Por tanto, es fundamental definir el uso del vehículo, no sólo para decidir cual es el tipo de celda (química, capacidad y tipo de empaquetamiento) más adecuado, sino también para ser capaz de diseñar el sistema de refrigeración óptimo para dicha aplicación.

Estos perfiles de descarga se obtienen simulando diferentes escenarios de conducción (al igual que se hace cuando se realiza, por ejemplo, el cálculo modal del bastidor del vehículo). Estos escenarios tienen en cuenta el uso previsto del vehículo en diferentes situaciones de conducción, zonas (urbanas, autopistas, todoterreno, …), perfil de velocidades, … y forma parte del know-how del fabricante.

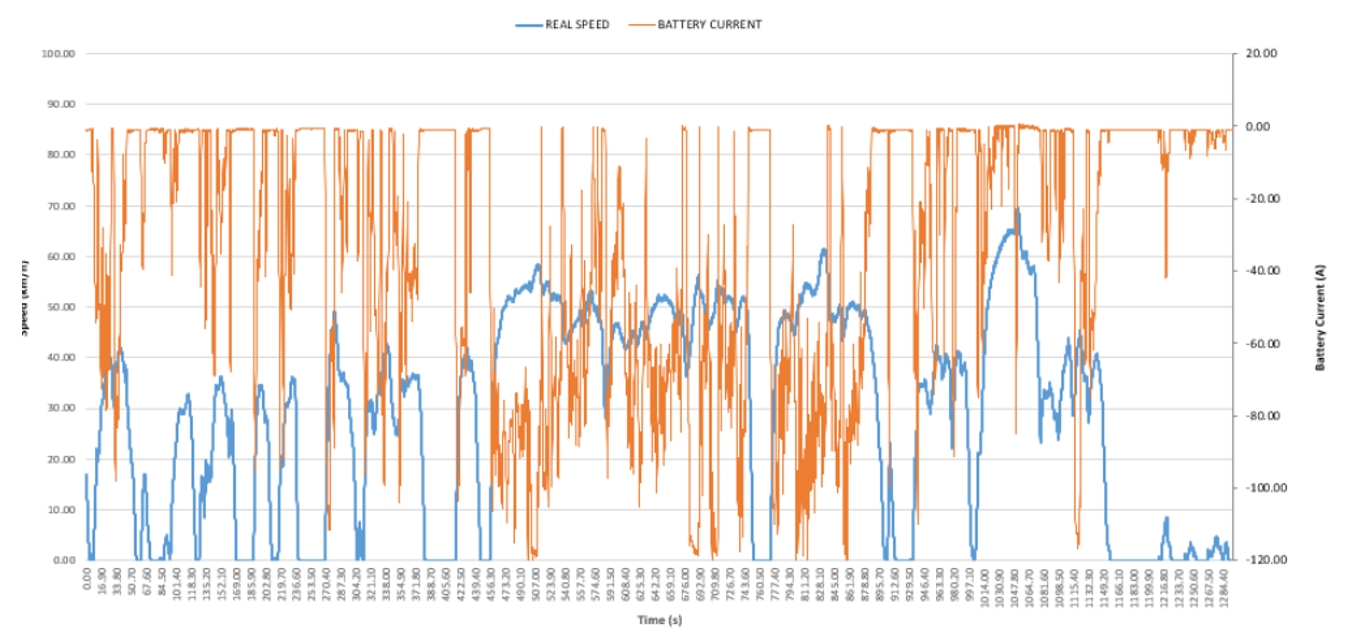

El resultado final es un conjunto de gráficos como el mostrado a continuación, en el cual, en función del tiempo (eje X) se obtiene una intensidad de descarga (eje Y de la derecha y con signo negativo cuando es intensidad descargada por la batería).

Perfil de descarga de intensidad de corriente. David Alonso (elaboración propia)

Conociendo la intensidad total suministrada por el pack, es posible obtener la intensidad suministrada por cada celda y, por tanto, calcular el calor generado por cada una de ellas.

En consecuencia, conociendo el modelo térmico de cada celda, junto con su empaquetamiento en el interior de la batería, la geometría y material (habitualmente es aleación de aluminio) de la envolvente del pack de baterías y el tipo de refrigeración empleado, es posible simular el comportamiento térmico de la batería.

Y no sólo esto, sino que también permitirá definir que umbrales de uso (que valores de intensidad de corriente máxima y durante cuanto tiempo) puede admitir la batería sin que las celdas sufran un calentamiento por encima de su rango de temperaturas de funcionamiento.

Conclusiones

El sistema de refrigeración del pack de baterías es uno de los puntos más importantes que se deben implementar en un vehículo eléctrico, ya que representa la vía por la cual se garantiza el correcto funcionamiento de la batería (dentro de su rango óptimo de temperatura) y se maximiza su vida útil.

Para ello, es necesario decidir qué tipo de refrigeración es la más adecuada, buscando el compromiso entre coste y eficiencia. No siempre será la mejor solución implementar un sistema de refrigeración por líquido, sino que quizás sea más adecuada al uso/coste del vehículo, una refrigeración por aire.

Para tomar esta decisión, se establecen una serie de perfiles esperables de descarga de intensidad de corriente (y lo mismo para la carga) en función del objetivo de diseño del vehículo, que permiten simular el calor generado y el campo de temperaturas en el interior del pack. Con estos datos, es posible diseñar el sistema de refrigeración óptimo para cada aplicación concreta e implementar los sistemas de control de la temperatura en el interior del pack para evitar superar el rango de temperatura de funcionamiento de las celdas.

David Alonso es docente del curso de vehículo eléctrico en 3IE Energía.