RENOVETEC: TPM Total Productive Maintenance

El TPM (Mantenimiento Productivo Total) surgió en Japón gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminación de las llamadas <seis grandes pérdidas> de los equipos, con el objetivo de facilitar la implantación de la forma de trabajo “Just in Time” o “justo a tiempo”.

La filosofía del TPM

TPM es una filosofía de mantenimiento cuyo objetivo es eliminar las pérdidas en producción debidas al estado de los equipos, o en otras palabras, mantener los equipos en disposición para producir a su capacidad máxima productos de la calidad esperada, sin paradas no programadas. Esto supone:

- Cero averías

- Cero tiempos muertos

- Cero defectos achacables a un mal estado de los equipos

- Sin pérdidas de rendimiento o de capacidad productiva debidos al estos de los equipos

Se entiende entonces perfectamente el nombre: mantenimiento productivo total, o mantenimiento que aporta una productividad máxima o total.

La eterna pelea entre mantenimiento y producción

El mantenimiento ha sido visto tradicionalmente con una parte separada y externa al proceso productivo. TPM emergió como una necesidad de integrar el departamento de mantenimiento y el de operación o producción para mejorar la productividad y la disponibilidad. En una empresa en la que TPM se ha implantado toda la organización trabaja en el mantenimiento y en la mejora de los equipos. Se basa en cinco principios fundamentales:

- Participación de todo el personal, desde la alta dirección hasta los operarios de planta. Incluir a todos y cada uno de ellos permite garantizar el éxito del objetivo.

- Creación de una cultura corporativa orientada a la obtención de la máxima eficacia en el sistema de producción y gestión de los equipos y maquinarias. Se busca la <eficacia global>.

- Implantación de un sistema de gestión de las plantas productivas tal que se facilite la eliminación de las pérdidas antes de que se produzcan.

- Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero pérdidas mediante actividades integradas en pequeños grupos de trabajo y apoyado en el soporte que proporciona el mantenimiento autónomo.

- Aplicación de los sistemas de gestión de todos los aspectos de la producción, incluyendo diseño y desarrollo, ventas y dirección.

La implantación de TPM en una empresa

El Japan Institute of Plant Maintenance (JIPM) desarrolló un método en siete pasos cuyo objetivo es lograr el cambio de actitud indispensable para el éxito del programa. Los pasos para desarrollar es cambio de actitud son los siguientes:

- Fase 1. Aseo inicial. En esta fase se busca limpiar la máquina de polvo y suciedad, a fin de dejar todas sus partes perfectamente visibles. Se implementa además un programa de lubricación, se ajustan sus componentes y se realiza una puesta a punto del equipo (se reparan todos los defectos conocidos)

- Fase 2. Medidas para descubrir las causas de la suciedad, el polvo y las fallas:. Una vez limpia la máquina es indispensable que no vuelva a ensuciarse y a caer en el mismo estado. Se deben evitar las causas de la suciedad, el polvo y el funcionamiento irregular (fugas de aceite, por ejemplo), se mejora el acceso a los lugares difíciles de limpiar y de lubricar y se busca reducir el tiempo que se necesita para estas dos funciones básicas (limpiar y lubricar).

- Fase 3. Preparación de procedimientos de limpieza y lubricación. En esta fase aparecen de nuevo las dos funciones de mantenimiento primario o de primer nivel asignadas al personal de producción: Se preparan en esta fase procedimientos estándar con el objeto que las actividades de limpieza, lubricación y ajustes menores de los componentes se puedan realizar en tiempos cortos.

- Fase 4. Inspecciones generales. Conseguido que el personal se responsabilice de la limpieza, la lubricación y los ajustes menores, se entrena al personal de producción para que pueda inspeccionar y chequear el equipo en busca de fallos menores y fallos en fase de gestación, y por supuesto, solucionarlos.

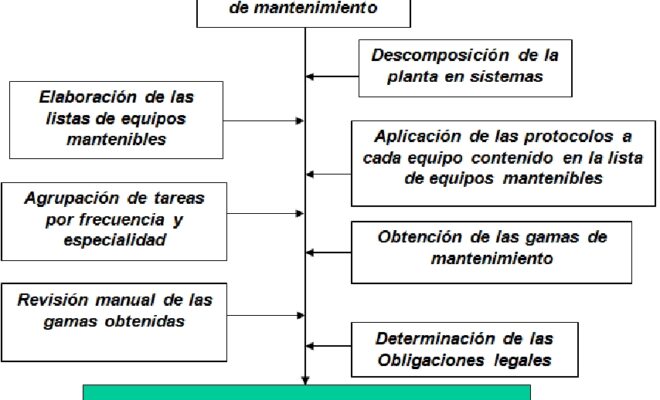

- Fase 5. Inspecciones autónomas. En esta quinta fase se preparan las gamas de mantenimiento autónomo, o mantenimiento operativo. Se preparan listas de chequeo (check list) de las máquinas realizadas por los propios operarios, y se ponen en práctica. Es en esta fase donde se produce la verdadera implantación del mantenimiento preventivo periódico realizado por el personal que opera la máquina.

- Fase 6. Orden y Armonía en la distribución. La estandarización y la procedimentación de actividades es una de las esencias de la Gestión de la Calidad Total (Total Qualilty Management, TQM), que es la filosofía que inspira tanto el TPM como el JIT. Se busca crear procedimientos y estandares para la limpieza, la inspección, la lubricación, el mantenimiento de registros en los que se reflejarán todas las actividades de mantenimiento y producción, la gestión de la herramienta y del repuesto, etc

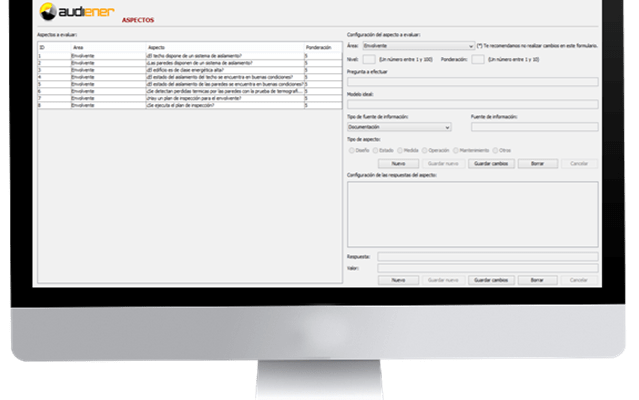

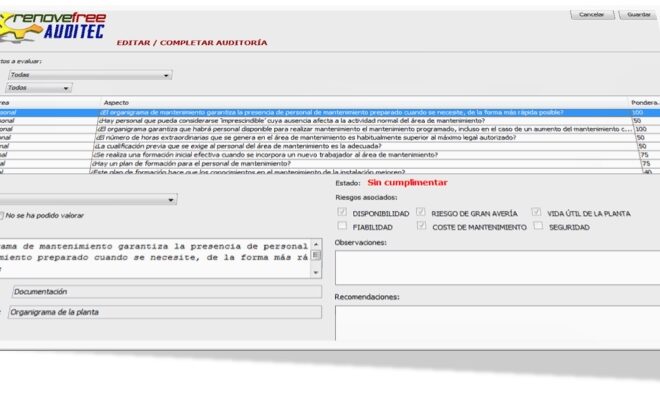

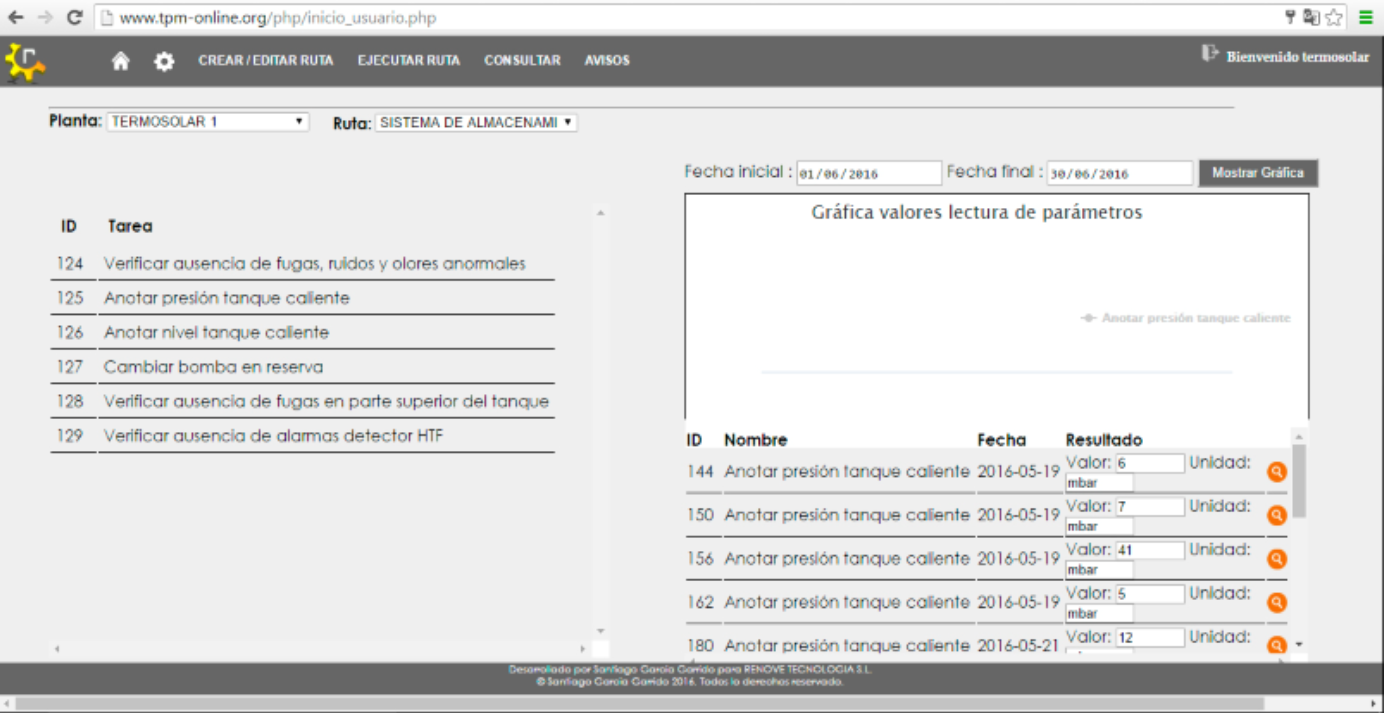

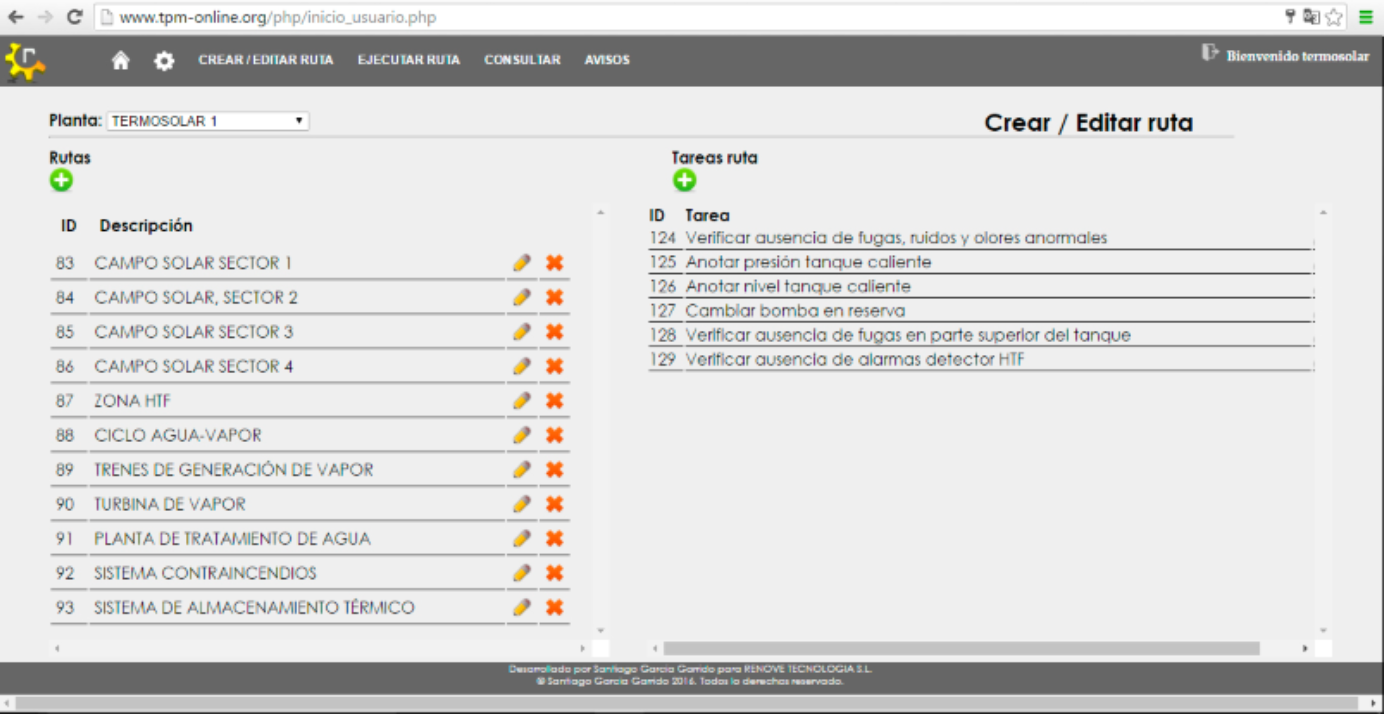

TPM ONLINE

RENOVETEC ha desarrollado la aplicación web TPM-ONLINE, que en la práctica supone eliminar el papel en la realización de check list, comprobaciones y tomas de datos, cargándolos directamente de forma muy cómoda en formato digital desde cualquier tablet y teléfono inteligente, sin importar el sistema operativo que emplee. La aplicación es, además, gratuita, y al ser una aplicación web no requiere la instalación de ninguna aplicación en el dispositivo

Más información: www.renovetec.com

91 126 37 66

Reportaje publicado en Dínamo Técnica Nº20