Técnicas de elaboración de planes de mantenimiento

Los responsables de una instalación industrial o de un edificio que deseen gestionar adecuadamente su mantenimiento deben elaborar un plan de mantenimiento en el que se detallen las inspecciones y revisiones a realizar en cada equipo o sistema que compone la instalación.

Para elaborar el plan de mantenimiento, es decir, para determinar las tareas preventivas que es necesario llevar a cabo en la instalación, pueden utilizarse tres técnicas. Este artículo repasa las líneas generales de cada una de estas tres técnicas, sus ventajas y sus inconvenientes.

Las tres técnicas de elaboración del plan de mantenimiento

Existen tres formas básicas de preparar el plan de mantenimiento de una instalación, es decir, de determinar las tareas preventivas que deben realizarse de forma periódica en ella:

- Basarse de las instrucciones de los fabricantes de los diversos equipos.

- Basarse en protocolos normalizados de mantenimiento por tipo de equipo.

- Basarse en el análisis de fallos potenciales de la instalación.

Junto a estas tres formas puras, existen infinitas formas combinadas de elaborar el plan, basándolo parcialmente en instrucciones de fabricantes, complementándolo en mayor o menor medida con protocolos genéricos y por último incorporando instrucciones derivadas de los análisis de fallos que puede sufrir la instalación.

Plan basado en instrucciones de fabricantes

- En primer asegura completamente las garantías de los equipos, ya que los fabricantes exigen, para el mantenimiento de dichas garantías, que se cumpla estrictamente lo indicado en el manual de operación y mantenimiento que ellos elaboran.

- En segundo lugar, y tan importante como el punto anterior, es que los conocimientos técnicos necesarios para elaborar un plan de mantenimiento basado en las instrucciones de los fabricantes de los equipos no tienen por qué ser altos, ya que el técnico se limita a copiar lo que dice el fabricante.

- Unos fabricantes son poco rigurosos y en cambio otros piensan que sus equipos son los únicos de la planta.

- Los fabricantes no suelen proponer tareas de mantenimiento predictivo.

- El fabricante no está interesado en la desaparición total de los problemas.

- Hay instalaciones que se han realizado en obra y no hay un fabricante como tal, sino tan solo un instalador.

Plan basado en protocolos normalizados de mantenimiento

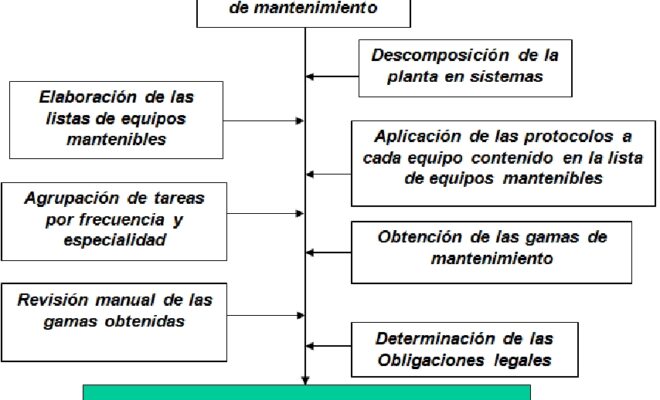

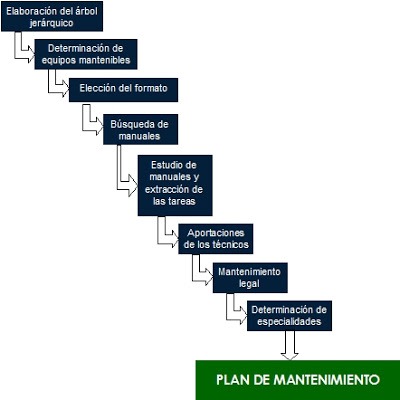

La determinación de las tareas que componen el plan de mantenimiento basándose en protocolos genéricos es una forma sencilla y eficaz de llevar a cabo esta determinación.

Esta técnica parte del concepto de que los diferentes equipos que componen la planta pueden agruparse en tipos genéricos de equipos o equipos-tipo, y que en cada equipo-tipo deben realizarse una serie de tareas preventivas con independencia del quien sea el fabricante y cual sea la configuración exacta de éste.

Así, es posible definir como equipo genérico una bomba centrífuga de gran caudal.

Independientemente de quien sea el fabricante y cual sea el modelo exacto, es posible identificar una serie de tareas preventivas a realizar en cualquier bomba centrífuga que trasiegue fluidos con gran caudal. El conjunto de tareas de mantenimiento que corresponde a un equipo-tipo se denomina protocolo de mantenimiento programado. Si se elaboran los protocolos de mantenimiento de todos los equipos-tipo presentes en todo tipo de instalaciones industriales y se confecciona posteriormente una lista con todos los equipos de los que dispone la instalación concreta que se está analizando, solo hay que aplicar el protocolo de mantenimiento que le corresponde a cada uno de ellos para tener una lista completa y detallada de todas las tareas de mantenimiento preventivo a realizar en la planta. Fácil y eficaz.

El posterior tratamiento de esta gran lista de tareas para agruparlas por sistema, frecuencia y especialidad irá formando las diferentes gamas que componen el plan de mantenimiento de la planta.Realizar un plan de mantenimiento basándose en protocolos normalizados de mantenimiento tiene algunas ventajas frente a las otras dos formas de llevarlo a cabo descritas en esta guía (basarlo en instrucciones de los fabricantes o basarlo en el análisis de fallos potenciales):

- Es un plan muy riguroso desde el punto de vista técnico.

- Utiliza criterios comunes para equipos similares. Así, las bombas centrífugas monoetapa que bombean agua a baja presión tienen el mismo plan de mantenimiento, sin importar quién sea el fabricante.

- Puede desarrollarse con rapidez, y especialmente, puede desarrollarse sin problemas durante el periodo de movilización, cuando se dispone de tiempo de sobra para llevarlo a cabo.

- Si los protocolos están bien redactados, permite mantener las garantías de los fabricantes, ya que contienen las instrucciones generalmente propuestas por éstos.

Plan basado análisis de fallos potencialesElaborar un plan de mantenimiento de una instalación basado en el análisis de los fallos potenciales de la instalación y la determinación de las medidas preventivas necesarias para evitarlos es sin duda el método más preciso a la hora de determinar las tareas de mantenimiento preventivo que es interesante llevar a cabo en una instalación para optimizar los objetivos de disponibilidad, fiabilidad, coste y vida útil. La técnica más habitual para realizar el análisis de fallos de la instalación es la denominada RCM (Reliability Centered Maintenance), aunque existen otras técnicas para llevar a cabo este tipo de análisis.

La base del proceso RCM o de un análisis de fallos potenciales es el estudio previo de la instalación para determinar qué puede fallar, cómo puede hacerlo, qué consecuencias tendría, y qué medidas podrían adoptarse para evitar cada uno de los fallos determinadas, medidas que deben ser acordes en coste y complejidad con las consecuencias que puede derivarse de que se produzca el fallo analizado.

La elaboración de plan de mantenimiento basándose en la metodología de RCM tiene una serie de indudables ventajas sobre las otras dos formas de elaboración que se han detallado en este manual. Estas ventajas tienen mucho que ver con el rigor con el que se realiza el estudio y con el hecho de que se trata de un plan de mantenimiento que considera no solo los equipos, sino la instalación como un todo que va más allá de una simple suma de equipos.

No obstante, la elaboración del plan basado en el análisis de fallos potenciales (siguiendo la metodología RCM o cualquier otra) presenta también una serie de inconvenientes:

- Es un análisis profundo que no puede ser realizado por cualquier técnico

- Se requiere cierto tiempo y dedicación para llevarlo a cabo

- Tiene un coste mayor que las técnicas anteriores

Reportaje publicado en el Nº17 de Dínamo Técnica

Autor: RENOVETEC