Reducción de emisiones de CO2 en el sector del transporte marítimo mediante el empleo de la tecnología Cold Ironing

El empleo del Cold Ironing es sin duda un método más que recomendable para la reducción de las emisiones de CO2 en las actividades portuarias derivadas del transporte marítimo. Además ofrece múltiples beneficios a las navieras como es la reducción de consumos de combustible, reducción de horas de funcionamiento de maquinaria y equipos, posibilidad de realizar pequeñas reparaciones y una mayor comodidad y confort interior.

El transporte marítimo tiene una gran importancia para la economía de un país. Tanto es así que, a pesar del descenso de actividad marcado por la actual situación, dentro de la economía española aporta el 20 % del PIB en el sector transporte y el 1,1 % del PIB español. El transporte marítimo, a día de hoy, se puede considerar el modo de transporte más eficiente en término de emisiones de CO2, y esto se ha logrado debido a las constantes mejoras y evoluciones tecnológicas tanto de los buques como de las infraestructuras portuarias.

La OMI (Organización Marítima Internacional) en búsqueda de prevenir y minimizar la contaminación desde los buques, ha desarrollado una serie de medidas para reducir la contribución de emisiones de CO2 del transporte marítimo, como el establecer valores límite de para las emisiones de dióxidos de azufre, óxidos de nitrógeno y CO2 además de la creación el Plan de Gestión de Eficiencia Energética del buque, cuya aplicación sin duda permite una reducción los niveles de emisiones de CO2 y otros GEI generados durante la navegación.

A pesar de esta disminución , y en base a estudios realizados por la IEA (International Energy Agency), se refleja que el transporte es el causante del 21,01 % de las emisiones de CO2 mundiales en su clasificación por sectores, y dentro del sector transporte, en cuanto al transporte marítimo se refiere, se manifiesta que dicho sector produce el 10,95 % de las emisiones de CO2 totales producidas en el sector transporte, por tanto, en combinación de ambas se revela que dicho sector es el causante del 2,3 % de las emisiones totales de CO2 a nivel mundial.

El empleo de medios de propulsión alternativos a modo de apoyo a la propulsión principal de los buques, como puede ser el uso de velas, turbovelas, cometas, etc., está contribuyendo a la reducción de las emisiones de CO2, en cuanto a lo que navegación se refiere.

Pero es posible y necesaria la reducción de las emisiones de CO2 durante las estancias y operaciones en puerto, situaciones en las cuales igualmente se requiere energía eléctrica para los distintos servicios del buque, y en muchos casos, como es el de grandes buques tanque, petroleros, portacontene-dores refrigerados o cruceros, la potencia demandada es elevada, pudiendo llegar hasta los 11 MW.

En estas situaciones, en las cuales los buques se encuentran atracados en puerto, la producción de energía es de forma autónoma, lo cual implica una generación y emisión de CO2 y demás GEI de forma localizada por parte de los buques.

Es aquí donde destaca el papel desempeñado por la IAPH (International Association of Port and Harbors), la cual crea la WPCI (World Ports Climate Iniciative) cuyo principal objetivo es la lucha contra el cambio climático y la mejora de la calidad del aire, para lo cual una de las principales iniciativas es la cone-xión eléctrica del buque a la red de tierra para el aporte de la energía eléctrica demandada, y de esta forma evitar esa contaminación localizada ocasionada en la zona portuaria y alrededores, consiguien-do así una mejora de la calidad del aire.

Esta técnica, mediante la cual se proporciona la alimentación eléctrica a los buques atracados, permitiendo la parada de los motores y generadores auxiliares, recibe el nombre de “Cold Ironing” pero también es conocida como OPS (On-Shore Power Supply), AMPS (Alternative Maritime Power), Shore Side Power Supply, Shore to Ship Power o ya más concretamente para el caso de alimentación en alta tensión High Voltage Shore Connection. El Cold Ironing engloba la alimentación eléctrica desde tierra a buques tanto en baja tensión (400 V o 480 V) como en alta tensión (6,6 kV o 11 kV).

Dicha tecnología se ha adoptado en algunos puertos de todo el mundo, denominados “Puertos Verdes”, como medida encaminada a lograr la sostenibilidad en los puertos, teniendo en cuenta el cumplimiento de la normativa ambiental en el día a día de la explotación y contando con un plan a largo plazo para la mejora continua en su desempeño ambiental. Si la tecnología del Cold Ironing se implementa masivamente se puede contribuir a la mejora de la calidad del aire, la comodidad abordo en los cruceros cuando están atracados, así como la reducción del ruido y de vibraciones. Además de la reducción de los GEI permite una serie de beneficios para las navieras como pueden ser la reducción de las horas de funcionamiento de los motores y generadores, reducción del combustible consumido, y la posibilidad de realizar pequeñas reparaciones o labores de mantenimiento durante las estancias en puerto.

En realidad esto ya se viene haciendo desde hace decenas de años, tanto en el ámbito militar, astilleros, como en el ámbito del trasporte marítimo, pero no con la intensidad que se requiere para conseguir reducir la emisión localizada de los GEI.

En la actualidad, en numerosas ocasiones, los buques que se conectan al suministro eléctrico de tierra no apagan su maquinaria auxiliar ni paran sus generadores eléctricos, y esto es debido a que hay pocos puertos que tengan la capacidad de suministrar la totalidad de la potencia requerida para que un buque pueda apagar toda su maquinaria, por tanto no contem-plan la tecnología Cold Ironing.

Quizás el motivo por el cual no se ha hecho extensivo su uso sea por la falta de una normativa más restrictiva en cuanto a las emisiones localizadas de CO2 y demás GEI. Hay que recordar que, por lo general, los puertos están próximos a grandes núcleos urbanos, en los cuales su calidad de aire se ve afectada debido a las emisiones producidas en el puerto como consecuencia de las actividades de carga y descarga de los buques. Otro factor muy importante por el cual no se ha extendido el uso del Cold Ironing es el elevado coste de inversión necesario para construir todas las infraestructuras necesarias, tanto en el puerto como en los buques que no hayan sido construidos bajo el criterio del empleo de la conexión Cold Ironing.

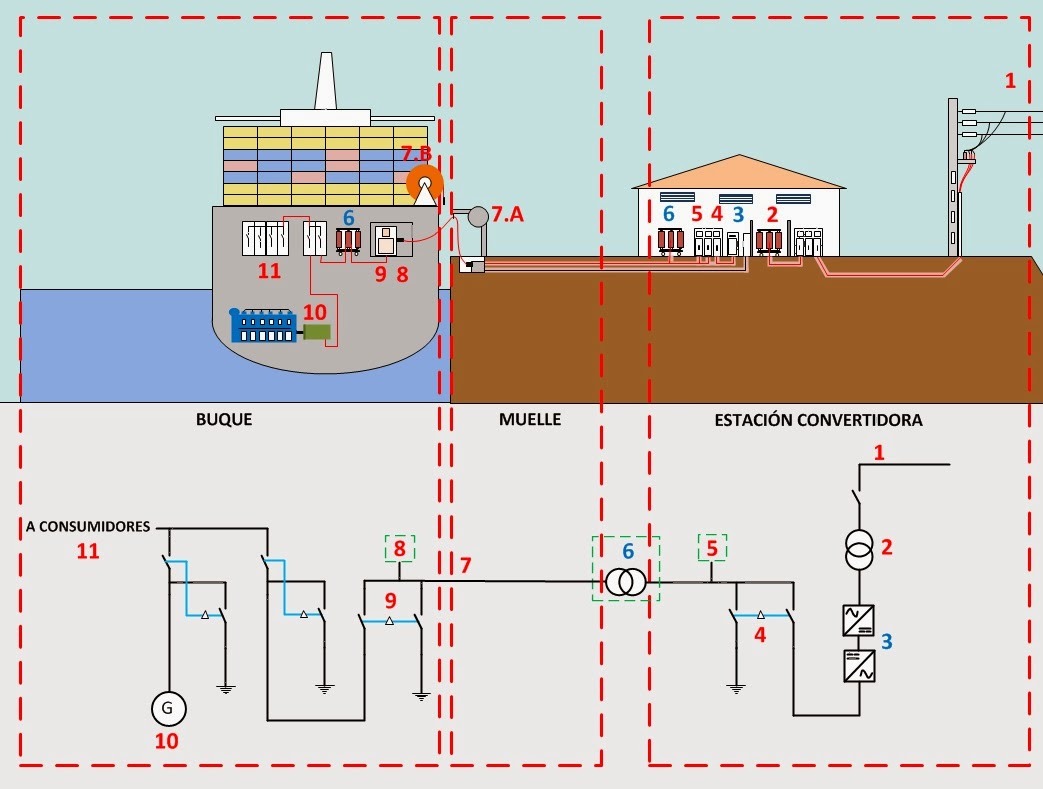

Desde el punto de vista técnico y operativo el Cold Ironing es un sistema compuesto por una instalación eléctrica en el puerto (encargada de suministrar la energía eléctrica) y en los buques por el sistema de conexión para la alimentación externa. Para poder hacer uso del suministro de energía eléctrica desde el puerto, el buque debe de contar con las instalaciones requeridas que básicamente son el sistema de bases de conexión de los conductores eléctricos de alimentación el cual estará conectado al cuadro general de distribución sobre el que se inyectara la energía, un sistema de sincronización y acople automático para que en ningún momento el buque se quede sin alimentación eléctrica, sistemas de seguridad y enclavamiento y opcionalmente puede contar con el sistema de gestión de cable.

Lo idóneo es que la fuente de generación de energía eléctrica encargada de suministrar la electricidad al puerto sea, obviamente, de tipo renovable.

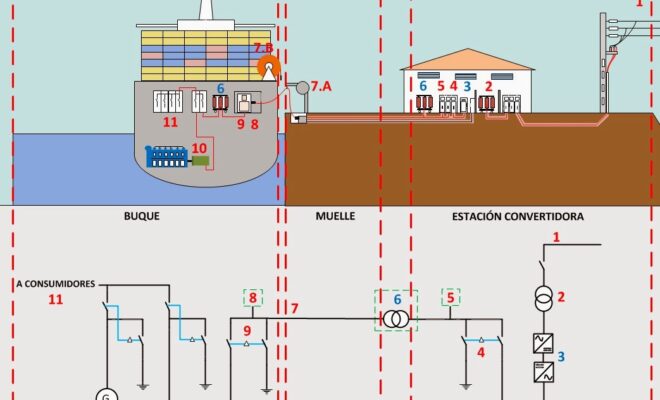

Esquema simplificado:

1. Red de alimentación en A.T. desde la Red Eléctrica Nacional o generación propia.

2. Transformador/es reductores de tensión.

3. Convertidor de frecuencia, puede no ser necesario.

4. Interruptor de maniobra corte y protección lado tierra.

5. Sistema de control.

6. Transformador, puede no ser necesario, pero si es aconsejable para la separación galvánica. Su instalación también es posible en el buque en lugar de en tierra.

7. Tomas de conexión en muelle y sistema de gestión en cable, este último puede instalarse en el muelle o en el buque.

8. Sistema de control.

9. Interruptor de conexión en el lado buque.

10. Generador eléctrico de buque.

A pesar de que la instalación en esencia es simple, es en la opción de alimentación en alta tensión donde se vuelve algo compleja, y esto es debido a la falta de estándares mundiales en cuanto a los niveles de tensión y frecuencia eléctrica empleada. Como consecuencia de esto, en cuanto al tipo de alimentación eléctrica de los buques (en alta tensión) aparecen cuatro configuraciones simples (A, B, D, E).

Debido a esta diversidad de configuraciones eléctricas, aparecen las configuraciones compuestas, que son una combinación de las simples, y que permiten la alimentación de cualquier tipo de buque, sea cual sea su con-figuración eléctrica (C, F, G, H, I). A continuación se enumeran la totalidad de las configuraciones posibles.

A) 6,6 kV a 50 Hz.

B) 6,6 kV a 60 Hz.

C) 6,6 kV a 50 Hz y 60 Hz.

D)11 kV a 50 Hz.

E) 11 kV a 60 Hz.

F) 11 kV a 50 Hz y 60 Hz.

G) 11 kV y 6,6 kV a 50 Hz.

H) 11 kV y 6,6 kV a 60 Hz.

I) 11 kV y 6,6 kV a 50 Hz y 60 Hz.

Lógicamente una configuración compuesta requiere de una instalación más compleja y costosa que una simple, pero a su vez permite alimentar una mayor variedad de buques en base a su configuración eléctrica.

Componentes de una instalación Cold Ironing (HVSC) en el lado puerto:

En base a las recomendaciones 2006/339/CE, la configuración de la instalación eléctrica tiene unos componentes básicos y mínimos y en función de las necesidades y puede ser necesaria la incorporación de una serie de equipos complementarios.

La cantidad y características de los componentes, tanto los básicos como los complementarios, vendrán definidas por la particularidad de la instalación.

Tanto el transformador de aislamiento (6) como el sistema de gestión de cable (7) pueden instalarse en el lado de tierra o en el buque, siendo siempre aconsejable la instalación en tierra, y esto es debido a que el espacio disponible en los buques es siempre menor.

En cuanto al sistema de gestión de cable, más concretamente a los instalados en tierra existen dos tipos, el sistema fijo y el sistema móvil.

El sistema de gestión de cable fijo se basa en una estructura a modo de grúa que se instala en el muelle y facilita las labores de conexión. Tiene la ventaja de ser un elemento económico y la desventaja de que es un posible obstáculo en el muelle, además es necesario atracar en la ubicación exacta de dicho elemento.

Sistema de gestión de cable móvil, el empleo de este sistema permite tener el muelle libre de obstáculos fijos. Como ventaja ofrece a los buques la posibilidad de una mayor libertad a la hora de atracar, pues no deben ceñirse a punto determinado. Como desventaja destaca su mayor coste en comparación con los sistemas fijos.

Conclusiones:

El empleo del Cold Ironing es sin duda un método más que recomendable para la reducción de las emisiones de CO2 en las actividades portuarias derivadas del transporte marítimo. Además ofrece múltiples beneficios a las navieras como es la reducción de consumos de combustible, reducción de horas de funcionamiento de maquinaria y equipos, posibilidad de realizar pequeñas reparaciones o labores de mantenimiento en puerto y una mayor comodidad y confort interior.

El apoyo de los gobiernos, mediante la realización de inversiones o la colaboración a través de ayudas económicas a los puertos, para la construcción de las infraestructuras portuarias, posibilitarían un mayor desarrollo y explotación de esta tecnología.

La estandarización mundial de los sistemas de alimentación eléctrica de los buques, mediante la definición de un único nivel de tensión y frecuencia, hará posible que con independencia del tipo que sea pueda alimentarse eléctricamente en cualquier puerto del mundo. Esta estandarización presenta una reducción en los costes de las instalaciones eléctricas necesarias, pues se convierten en instalaciones más simples y que requieren un menor número de componentes, siendo más atractiva su implementación tanto a los puertos y navieras.

La autogeneración eléctrica por parte de los puertos, con fuentes de energía renovable, permitiría sin duda la mayor reducción posible de emisiones de CO2 además de mostrar el compromiso del sector marítimo con la reducción de las emisiones de CO2 y la protección del Medio Ambiente.

Autor: Diego Sánchez Pérez. Master in Marine Engineer. Proyectista de UFD (Unión Fenosa Distribución) Gas Natural Fenosa.

Artículo publicado en el número 13 de Dínamo Técnica (enero 2014). Fotografía: sistema de gestión de cable tipo fijo en buque y tierra. Fuente: ABB.