Automatización de un proceso siguiendo las recomendaciones de la guía GEMMA

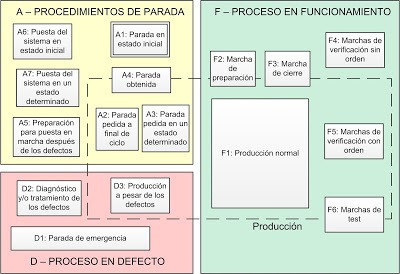

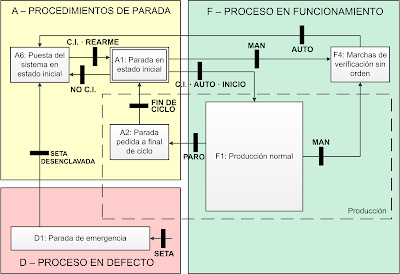

En la automatización de cualquier proceso industrial, el programador debe contemplar todos los posibles estados en los cuales se puede encontrar el proceso. En este sentido, la ADEPA desarrolló una representación organizada de todos los estados y modos de funcionamiento denominada guía GEMMA (Guide d’Etude des Modes de Marches et d’Arrêts) que también ayuda al técnico a programar el proceso de manera organizada y estructurada (figura 1).

En el diagrama se muestran los estados más habituales: producción en modo automático (F1), parada de emergencia (D1), rearme o puesta del sistema en estado inicial (A6), control manual (F4), funcionamiento semi-automático (F5), parada en estado inicial (A1), parada pedida a final de ciclo (A2), y otros menos frecuentes pero necesarios para procesos más complejos.Cada uno de los estados se representa con un rectángulo y está clasificado en uno de los tres grupos principales: procedimientos de parada y puesta en marcha (A), proceso en funcionamiento (F) y proceso en defecto (D).

Con flechas se indican los saltos o transiciones más habituales que se dan entre los estados. Mediante un rectángulo doble se indica el estado inicial A1 y con un rectángulo discontinuo se engloban los estados de producción.

Por lo tanto, la aplicación de GEMMA consiste en elegir los estados en los cuales se puede encontrar el proceso y los modos de funcionamiento que se requiere implementar, descartando los demás. Así como en decidir los caminos o transiciones que se pueden dar entre los estados seleccionados, definiendo las condiciones de cambio de estado.

MÉTODO – EJEMPLO DE APLICACIÓN

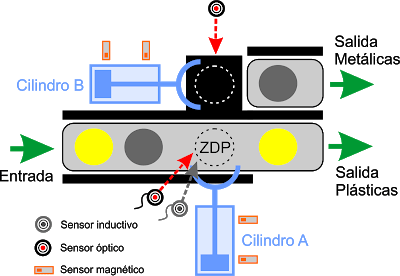

Antes de comenzar, el programador debe estudiar y entender la especificación del proceso. En este ejemplo el proceso tiene como objeto separar las piezas metálicas (grises) de las plásticas (amarillas). En la zona de detección (ZDP) se dispone de un sensor inductivo que detecta las piezas metálicas. Cuando se detecta una pieza metálica, el cilindro A se expande empujando la pieza hacia el radio de acción del cilindro B, que a continuación también la empuja hacia la segunda cinta transportadora (figura 2). Los cilindros son de doble efecto control biestable. En la especificación se requiere funcionamiento automático y manual.

|

| Figura 2 – Proceso |

|

| Figura 3 – Panel de mando |

En primer lugar, se seleccionan los estados posibles en los cuales se puede encontrar el proceso. Lo primero es la seguridad por lo tanto siempre hay que programar la parada de emergencia D1. Se pide funcionamiento automático y manual (F1 y F4). Los cilindros son de doble efecto control biestable, por ello antes de iniciar la producción, el automatismo tiene que comprobar que los cilindros no están extendidos, recogiéndolos si es necesario (A6). Por último queda seleccionar los estados inicial y parada pedida a final de ciclo (A1 y A2, respectivamente).

A continuación, se deciden los caminos o transiciones que se pueden dar entre los estados seleccionados y se definen las condiciones de cambio de estado. Mediante flechas indicamos los caminos y en las mismas marcamos las condiciones de transición.

El diagrama GEMMA particular para este proceso sería el indicado en la figura 4.

|

| Figura 4 – Aplicación de GEMMA |

En el estado inicial (A1) el sistema está preparado para producir. Para pasar a modo automático (F1) tienen que cumplirse las condiciones iniciales (cilindros recogidos), el operador debe dejar el selector en la posición AUTO y accionar el pulsador INICIO. En este estado el automatismo estaría detectando y separando piezas continuamente hasta que el operador decida detener la producción mediante el pulsador PARO o pasar a modo manual (F4) mediante el selector AUTO/MAN.

En modo manual (F4) el operador controla directamente los actuadores del sistema mediante los pulsadores del panel de mando correspondientes a cada cinta transportadora (CTA y CTB) y cilindros (CA y CB).

Al accionar la seta desde cualquiera de los estados se pasa directamente a parada de emergencia (D1), situación segura para operario y máquina.

Mediante el estado A6 se rearma el sistema después de parada de emergencia (D1) o control manual (F4), cumpliendo así las condiciones iniciales necesarias para volver a producir.

En último lugar, el programador debe implementar los estados y la lógica necesaria para que se realicen las transiciones en la programación del PLC. Esto depende de la habilidad del programador y del lenguaje utilizado. Aunque GEMMA está enfocado a GRAFCET, se puede implementar perfectamente en otros lenguajes. La clave está en estructurar, dividir y organizar el programa.

CONCLUSIONES

Aunque el ejemplo es sencillo, los pasos a seguir para aplicar esta guía a un proceso más complejo son los mismos. Probablemente será necesario tener en cuenta más estados que el técnico tendrá que conocer, analizar e implementar. Para ello recomiendo al programador que estudie el resto de estados y modos de funcionamiento que por extensión no se han analizado en este artículo.

En el desarrollo del mismo he querido introducir al lector en la metodología necesaria para aplicar la guía GEMMA a la automatización de procesos industriales. Organizando, estructurando y documentando correctamente el programa, toda automatización por muy complicada que pueda parecer, se hará sencilla. Divide y vencerás.

Artículo publicado en el número 16 de Dínamo Técnica, revista gallega de energía.

Autor: Diego Cabaleiro Sabín, ingeniero técnico industrial, project manager de ELINSA.