La gasificación de biomasa residual aplicada al sector agroindustrial

La industria agroalimentaria genera un volumen importante de biomasa de carácter residual, la cual podría ser valorizada mediante procesos de conversión termoquímica como la gasificación para la obtención de productos de valor añadido y energía, térmica y eléctrica, fundamentalmente para autoconsumo. La gestión de este tipo de residuo/subproducto, además de conllevar riesgos medioambientales, puede suponer un coste adicional para las empresas. Para ello es fundamental conocer bien el residuo, desde un punto de vista físico-químico, su producción a lo largo del tiempo para dimensionar bien el sistema así como el diseño de la logística de acopio y suministro; y, también, los consumos energéticos de la industria para vincularlos, de manera que se obtengan ahorros directos de costes y/o se generen nuevos ingresos por la venta de los bioproductos y los excedentes de energía. Todo ello con la finalidad de que se desarrollen auténticos modelos de economía circular.

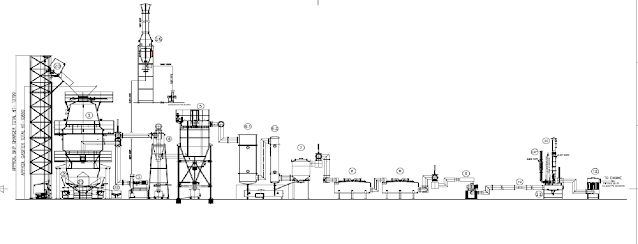

Una de las tecnologías, no la única, que puede implementarse en el sector es la gasificación por sus enormes ventajas de versatilidad, modularidad, escalabilidad y eficiencia energética. Es cierto que presenta algunos inconvenientes también, como por ejemplo la necesidad de adaptar el syngas generado a las especificaciones del motor o caldera en el que vaya a ser utilizado, sobre todo desde el punto de vista de hidrocarburos o tars (alquitranes) aunque también partículas y agua.

Desde el punto de vista de la materia prima (biomasa residual agroindustrial) existen tecnologías de gasificación que pueden incluso operar en condiciones de humedad elevada, lo que puede suponer ventajas desde el punto de vista de contenido en H2 del syngas. Ahora bien, las más implantadas a nivel internacional suelen utilizar biomasas con granulometrías homogéneas en el entorno de los 5 mm y humedades inferiores al 15-20%. De esta forma, en función de la materia prima utilizada, se pueden alcanzar rendimientos térmicos del orden del 65-70% previo al uso del gas en motores. Esto obliga, lógicamente, a incorporar procesos de secado previo de la biomasa, para lo cual se puede aprovechar la energía térmica generada por el syngas, bien directamente en caldera, bien a partir de los motores, tanto de la refrigeración como de los escapes.

Otra de las ventajas de esta tecnología es el reducido espacio requerido para su implantación en la industria, así como la tramitación administrativa a la que suele estar sujeta. En cuanto a la generación eléctrica, para potencias bajas del orden de 1 MW o incluso menores, los problemas para la conexión a la red no suelen ser excesivos, pudiendo trabajar, de acuerdo a la legislación vigente, en modo “autoconsumo”.

Por último, del proceso de gasificación se obtiene un producto muy interesante llamado “biochar” el cual se puede emplear como fertilizante por su elevado contenido en carbono, además de poseer una gran capacidad de fijación de CO2, del orden de 3 t CO2/t biochar. Este producto, además, se puede usar en sectores tan diversos como el agrícola, el textil o el farmacéutico, entre otros.

Por lo tanto, se puede concluir con que la instalación de sistemas de gasificación de biomasa residual en el sector agroindustrial puede contribuir a mejorar su competitividad empresarial, además de suponer una reducción importante de emisiones de CO2 como consecuencia de la neutralidad de la biomasa, fomentando de esta manera la llamada bioeconomía y la transición hacia la descarbonización, aspecto éste incentivado a nivel global.

Artículo de José Antonio La Cal. Ingeniero Industrial por la UPM, Doctor por la Universidad de Jaén, Executive MBA por ESIC, Profesor Asociado de la UJA y Socio Fundador de BIOLIZA.