Fundamentos claves en el diseño y configuración de luminarias LED

El objetivo del presente artículo es analizar y diseccionar los factores claves en la selección de luminarias LED para aplicaciones de alumbrado exterior e industriales, así como determinar e identificar los principales factores de riesgo relativos al uso de distintas clases de componentes electrónicos, eléctricos y mecánicos.

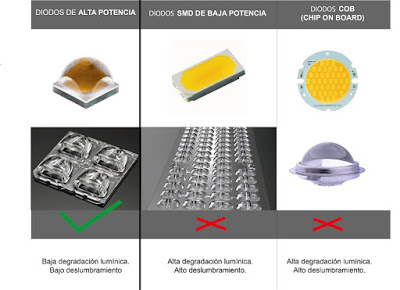

1. ¿Qué tipologías de diodos debemos exigir a los fabricantes de luminarias LED?

¿Debemos exigir a los fabricantes de luminarias LED la incorporación de diodos LED de alta potencia, media potencia o COB (Chip on board)?. Frente a componentes electrónicos como el COB (Chip on board) o los diodos de baja potencia SMD, los diodos de alta potencia aplicados en sistemas multi-LED son sin duda la tecnología de semiconductores más contrastada y con mayor previsión de vida útil en el mercado. Mientras el COB ha sido descartado por los principales fabricantes europeos dada su ineficiente gestión térmica y sobrecalentamiento al concentrar un solo chip entre 10 y 30 W, los diodos de media y baja potencia no han experimentado mejor suerte, pues se caracterizan por presentar una estructura concebida para aplicaciones domésticas de “indoor” cuya curva de vida L90-B10 presenta una previsión de vida útil deficiente, estimando una degradación del 50% del flujo a las 50.000 horas, la mitad de durabilidad que los diodos de alta potencia.

A su vez, tanto los diodos SMD de baja potencia como el COB, presentan niveles de deslumbramiento más altos que los LEDs de alta potencia al carecer de lentes primarias y usar lentes secundarias más pequeñas y concentrar el flujo lumínico en una superficie muy pequeña. En la actualidad, se han identificado riesgos para la salud cuando este tipo de diodos se aplican sin lente secundaria, provocando incluso riesgos de desprendimiento de retina tal y como se expuso recientemente por la USC en la convención del comité Español de la Iluminación celebrado este Febrero en Pamplona.

2. ¿Es necesario aplicar tecnologías anti-humedad y salinidad en el módulo óptico?

El módulo opto-electrónico LED de una luminaria exterior se debería caracterizar por el empleo de niveles de estanqueidad IP68 o IP69 tal y como sucede en el sector de la automoción. Adicionalmente, en todas aquellas aplicaciones sometidas a altos niveles de humedad relativa, carga salina y contaminación, los componentes de la placa LED (PCB) y ópticos de las luminarias deberían encapsularse en atmósferas presurizadas con gases inertes.

Tecnologías como la APS (Argon Pressurised System) no solo confieren al compartimento opto-electrónico dicho nivel de estanqueidad IP68 capaz de soportar condiciones de inmersión completa y continua, sino que también impide la condensación interna, penetración de humedad e intrusión de salinidad en el interior de la luminaria al crear una atmósfera noble en dicho módulo opto-electrónico.

Gran parte de la geografía gallega se sitúa expuesta al mar, presentando en determinadas ubicaciones un nivel de carga salina similar al del casco de un barco. Por ello, es necesario proporcionar un blindaje protector capaz de reducir los costes totales de propiedad de la infraestructura de iluminación, evitando degradaciones lumínicas prematuras.

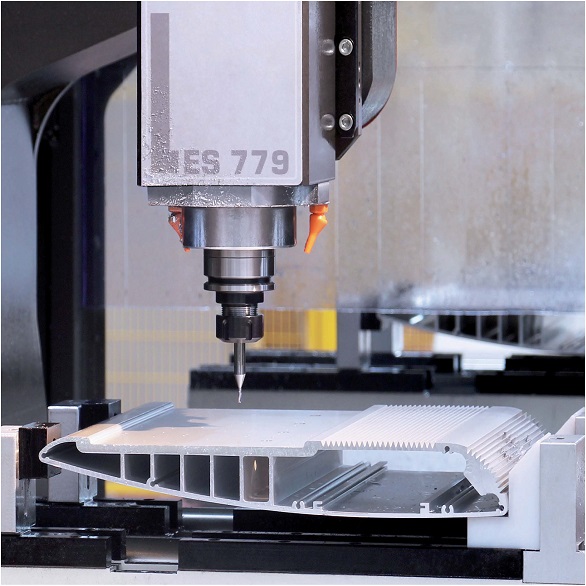

3. ¿Qué materiales son más óptimos en aplicaciones de alumbrado público?

El diseño y configuración de la envolvente exterior de luminarias LED debe priorizar la aplicación de aleaciones capaces de maximizar el nivel de disipación térmica y evitar los efectos de la corrosión. Para ello es necesario exigir aluminios de elevada pureza con concentraciones de cobre inferiores al 0,15 %, evitando el efecto de atmósferas agresivas. A su vez, estas tecnologías de materiales deben permitir acelerar el proceso de disipación térmica substancialmente, alcanzando niveles de conductividad superiores a los 200 W / metro * Kelvin. Este hecho implicaría un incremento en la velocidad de disipación de entre un 50% y un 53% respecto a los sistemas de aluminio estándares con niveles de conductividad inferiores a los 130-140 W / metro * Kelvin.

Este hecho junto a una distribución de distancias optimizadas entre los diodos en la PCB, el uso de corrientes de funcionamiento muy bajas entre 200 mA y 350mA y la aplicación de la última generación de semiconductores de alta potencia XP-L V5 cuya conversión térmica ha alcanzado mínimos históricos, puede situar la Tj (temperatura interna del diodo) estabilizada por debajo de los 35º (Ta 25º, 200mA), lo cual expande la vida útil (L90-B10 /LM80-TM21) del módulo LED por encima de las 120.000 horas.

4. ¿Qué prestaciones debemos exigir a las fuentes de alimentación?

El bloque de alimentación representa uno de los componentes más críticos de una luminaria LED, por ello debe incorporar un driver de altas prestaciones fabricado con componentes “automotive” capaces de asegurar altos niveles de fiabilidad.

Su tasa de distorsión armónica (THD) se debería situar en niveles inferiores al 10%, en un rango óptimo alejado del 15% presentado por los principales estándares de mercado. Su rizado de salida (ORC – Output Ripple Current) más óptimo se tendría que situar en valores inferiores al 5%, muy por debajo de los drivers convencionales cuyo rizado se sitúa en torno al 10%. La minimización del ORC constituye un factor relevante para preservar la vida útil del módulo LED al reducir el nivel de estrés sufrido por los diodos semiconductores. A su vez, la reducción de dicho rizado de salida convierte a la serie TDS en “flicker free”, lo cual mejora la sensación de confort visual del observador. Otro de los factores más críticos en una fuente de alimentación, es la generación de transitorios durante la fase de encendido, los cuales podrían llegar a causar daños irreparables en la placa LED y sus diodos. Este es un punto donde no existe elevada transparencia entre los fabricantes de fuentes por lo que es aconsejable seleccionar marcas próximas que nos permitan verificar dicha información.

Finalmente, el bloque de alimentación debe responder a una arquitectura modular híbrida, incorporando dos entradas de comunicaciones: Dali y 1-10V. La incorporación de una conexión Dali en la puerta de registro de la columna permite realizar reprogramaciones puntuales sin necesidad de realizar trabajos en altura, lo cual interrumpiría el tráfico en múltiples casos. Adicionalmente, sería posible escalar la infraestructura hacia sistemas de tele-gestión punto a punto sin tener que acceder a la luminaria, lo cual permitirá en el futuro incrementar el nivel de inteligencia de las luminarias sin apenas costes de re-instalación.

Artículo publicado en el Nº22 de Dínamo Técnica

Autores:

Vicente Alonso. Electronic and Systems Engineer (SETGA).

Antonio Pichel. Senior Electronic Development Engineer (SETGA).

Sandra Álvarez. Optical Engineer (SETGA).

Iago Barbeito. Strategic Project Manager (SETGA).