Soltec Ingenieros: trabajando en eficiencia energética con Grupo COPO desde 2015

Desde el año 2015, Soltec Ingenieros ha trabajado con Grupo COPO en multitud de proyectos enfocados en la eficiencia y la gestión energética de sus plantas industriales, centro tecnológico y oficinas centrales.

Con ello, Grupo COPO no sólo ha mejorado la eficiencia productiva de sus plantas, sino también el control energético de cada uno de sus procesos y la optimización de sus ofertas económicas, mejorando su posicionamiento en la industria de componentes del sector de automoción.

Apoyando a Grupo COPO en la consecución de sus objetivos de eficiencia energética

Hasta la fecha, Soltec Ingenieros ha acompañado a Grupo COPO en la consecución de sus objetivos de eficiencia energética a lo largo de los últimos 6 años, llevando a cabo desde auditorías energéticas a la gestión de subvenciones, optimización de procesos de producción y monitorización energética.

Ha implementado un sistema de gestión energética que facilita el análisis de las mejores opciones de actuación para los centros del grupo ubicados en sus instalaciones de Mos (Pontevedra).

En todo este tiempo, Soltec Ingenieros ha creado un equipo de trabajo en comunicación constante con los responsables de planta, adaptándose en cada momento a las necesidades de la empresa y ofreciendo un asesoramiento de forma continua a lo largo de los años.

El profundo conocimiento de sus técnicos del funcionamiento de las plantas ha permitido establecer líneas de actuación con la consecución de los objetivos marcados por el cliente.

Tipologías de trabajos de eficiencia energética de Soltec Ingenieros para Grupo COPO

- Estudio de los datos existentes: consumo de energía, inventario de equipos, planos de construcción e instalaciones.

- Trabajo de campo: inventario de equipos, análisis energético de los equipos actuales, medición de energía, termografía, medición de las condiciones climáticas.

- Evaluar (técnicamente y económicamente) medidas de eficiencia energética: iluminación, sistema de aire comprimido, sistemas de generación de vapor, equipos industriales, sistema de aire acondicionado, refrigeración gratuita y calefacción gratuita, ACS, energías renovables, sistemas informáticos, refrigeración y calefacción industrial, renovación de equipos, mejora del mantenimiento, aislamiento térmico.

- Redacción de informes de auditoría energética de detalle.

- Diseño e implantación de un Sistema de Gestión Energética, con más de 30 puntos de medida, que permite cuantificar el coste energético por pieza producida, establecimiento de alarmas energéticas, verificación de ahorros energéticos derivados de la implantación de medidas de ahorro energético, Imputación de costes energéticos por centro de trabajo.

- Optimización de procesos de producción.

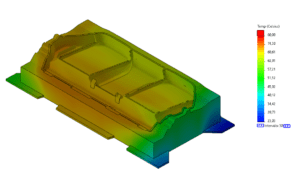

- Ensayos de ciclo de producción con FEM (Finite Elements Method) de moldes de producción

- Optimización de instalaciones auxiliares a líneas de producción (vapor, agua caliente, refrigeración…)

- Climatización localizada eficiente con sistemas radiantes

Alineados con los objetivos de sostenibilidad de Grupo COPO

Se entienden las inquietudes y expectativas de los clientes en este momento de cambio, avanzando hacia los objetivos de desarrollo sostenible (ODS). Las soluciones a medida ayudan a hacer este camino más eficiente y llevadero.

Siguiendo ese propósito, establecer una alineación en los proyectos con el medioambiente e inversiones eficientes para los clientes es un compromiso fundamental.

Ayudar a los clientes y usuarios a maximizar el potencial renovable y la eficiencia energética es clave en el pensamiento y trabajo diario.

A través de los proyectos y la labor investigadora, se apoya a las empresas y comunidades a descarbonizarse de acuerdo con los ODS de la Agenda 2030, para evitar las consecuencias más graves del calentamiento de nuestro planeta de 1,5 – 2,0 °C o más.

Aportar el conocimiento y experiencia en la reducción de emisiones e impacto medioambiental, en este caso trabajando con el Grupo COPO.

Proyectos destacados en 2020-2021

- Optimización del ciclo de calentamiento /enfriamiento de moldes con FEM

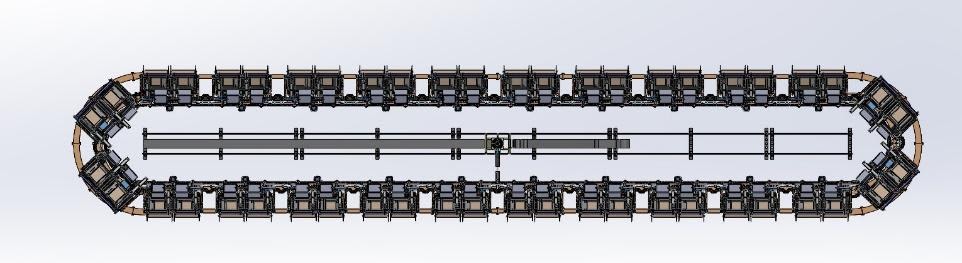

Cálculo de la potencia de calentamiento, caudales y velocidades para la puesta en marcha de una línea de producción para modelado de piezas compuesto por 24 carritos porta-moldes, con tres tipologías de moldes.

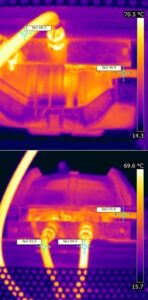

- Optimización energética de sistemas de calentamiento /enfriamiento de moldes Ferrari

Cálculo de la potencia de enfriamiento y calentamiento necesarias para realizar un ciclo de modelado de cuatro piezas distintas, con el objetivo de reducir los tiempos de los procesos de calentamiento y enfriamiento.

- Implantación de un sistema gestión energética (SGE)

Con más de 30 puntos de medida, el SGE permite cuantificar el coste energético por pieza producida, establecimiento de alarmas energéticas, verificación de ahorros energéticos tras la implantación de medidas de ahorro energético, Imputación de costes energéticos por centro de trabajo.

| Estos últimos proyectos realizados en las plantas del Grupo COPO no sólo han mejorado la eficiencia energética de los sistemas productivos mediante acciones correctivas o sustitución de equipos. También han buscado la mejora de la eficiencia desde la concepción de la línea productiva, asegurando un bajo consumo energético a lo largo de toda la vida de ésta.

La mejora del sistema de gestión energética permitirá a Grupo COPO el control y evaluación de las medidas de mejora energética implantadas. |

1. Optimización del ciclo de calentamiento /enfriamiento de moldes CETEC con FEM (Finite Elements Method)

Objetivo del proyecto

Cálculo de la potencia de calentamiento, caudales y velocidades necesarias para realizar la puesta en marcha de una línea de producción para modelado de piezas compuesto por 24 carritos porta moldes con tres tipologías diferentes de moldes.

El objetivo consistía en el cálculo de la potencia requerida para el dimensionado del equipo de generación de calor para el calentamiento de los moldes durante un tiempo de ciclo predeterminado.

Se han analizado tanto los tiempos de calentamiento como el sistema óptimo de calentamiento a nivel de consumo energético, potencia necesaria y tiempo de consecución de las temperaturas de consigna.

Metodología aplicada

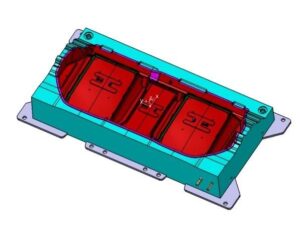

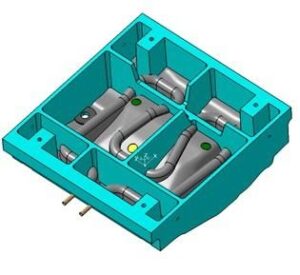

Existen tres tipologías distintas de moldes cada uno con sus dimensiones y necesidades propias. Los moldes son de aluminio casting AZ10S8G. Están compuestos por dos piezas: una tapa y un molde. En ambas piezas hay instalado un serpentín de acero inoxidable AISI 304 a través del cual circula el fluido caloportador.

Para que el ciclo de calentamiento se realice en 30 minutos la temperatura de entrada del fluido calor portador (en este caso agua) en los moldes debe ser de 80ºC. La temperatura de impulsión de agua de la caldera propuesta debe ajustarse para alcanzar este valor a la entrada del molde, en caso contrario, el tiempo del ciclo aumentaría o no se conseguirían 70ºC en la superficie del molde.

Para realizar la distribución del fluido caloportador desde la caldera a instalación hasta los carritos porta moldes, hemos instalado una válvula multipaso de 4 vías de 11/2”, con 3” para la entrada de agua y 3” para la salida. El caudal máximo que soporta la válvula es de 838 L/min. Nuestro equipo ha propuesto la incorporación de una caldera de 440 kW para el calentamiento del proceso.

Se han realizado los cálculos de transmisión de calor necesarios para ver los coeficientes de transmisión de calor del proceso. Una vez completados los cálculos analíticos de la potencia requerida, se ha realizado una simulación por elementos finitos (FEM) para comprobar la coherencia del resultado.

A partir de la información recopilada, se ha propuesto una caldera de la potencia necesaria para la realización del proceso, seguida de la redacción de la memoria del proyecto.

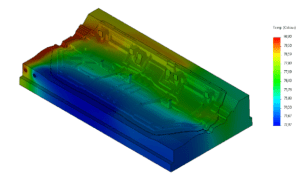

2. Cálculo de la potencia y parámetros para realizar el ciclo en 30 minutos mediante análisis de elementos finitos (FEM)

Empleando el software SOLIDWORKS, se ha desarrollado una simulación de un análisis térmico que permite predecir el comportamiento de la transferencia del calor en el diseño. Esta simulación muestra los análisis de:

- Distribución de temperaturas en los moldes

- Gradientes de temperaturas en los moldes

- Gráfica del flujo de calor en los moldes

En este proceso, se ha graficado la variación de la temperatura en la pieza a lo largo de los 30 minutos en los que se realizará el ciclo de calentamiento.

Resultados y medidas de optimización recomendadas

- Para realizar el ciclo de calentamiento en 30 minutos de una línea de producción compuesta por 24 carritos porta moldes con tres tipologías de moldes distintos: 12 moldes tipo 1, 12 moldes tipo 2 y 12 moldes tipo 3 es necesaria una potencia calorífica de 383 kW. Puesto que se considera una temperatura de entrada de agua en el molde a 80ºC no será necesario incluir elementos de control que impidan sobrepasar esa temperatura en el molde.

- Se consigue alcanzar los 70ºC en todos los puntos del molde a excepción del fondo del molde 1 y la tapa del molde 3.

- El caudal de agua necesario para realizar el ciclo de calentamiento es de 2,83 m3/h para toda la línea. La bomba de recirculación deberá ser capaz de cubrir todas las pérdidas del circuito hidráulico para proporcionar ese caudal como mínimo. En caso de no cubrir ese caudal mínimo no se podrá realizar el ciclo de calentamiento en 30 minutos.

- Para realizar el proceso, la instalación demanda 383 kW, teniendo en cuenta las pérdidas térmicas y como margen de seguridad se mayora este valor en un 10% para cubrir pérdidas térmicas en el circuito de distribución y un margen de error en los cálculos. Por ello, se propone la instalación de una caldera de baja temperatura de gas natural con una potencia de 440 kW, cuyo rendimiento útil a tasa de carga mínima es de un 96,2%.

- Teniendo en cuenta la energía térmica necesaria para realizar el calentamiento de la totalidad de los moldes de 192 kWh, y el rendimiento de la caldera propuesta a instalación de aproximadamente 96,2 %, se concluye que son necesarios 199 kWh de gas natural para realizar el ciclo de calentamiento. Tomando como coste del kWh de gas natural 0.027€, se concluye que el coste de puesta en marcha de la instalación será de 5,38 €.

- Para llevar a cabo la distribución del fluido caloportador (en este caso agua) desde la caldera propuesta a instalación hasta los carritos porta-moldes, se instala una válvula multipaso de 4 vías de 11/2”, con 3” para la entrada de agua y 3” para la salida. El caudal máximo que soporta la válvula es de 50,28 m3/h. Se considera que la válvula es capaz de proporcionar el caudal suficiente de agua para conseguir el ciclo de calentamiento en 30 minutos.

Tapa y fondo del molde 1

Tapa y fondo del molde 2

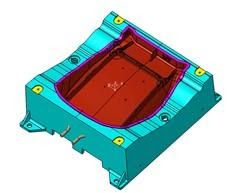

3. Optimización energética de sistemas de calentamiento / enfriamiento de moldes en línea Ferrari

Objetivo del proyecto

Cálculo de la potencia de enfriamiento y calentamiento necesarias para realizar un ciclo de modelado de cuatro piezas distintas, con el objetivo de reducir los tiempos de los procesos de calentamiento y enfriamiento.

En función de esa potencia, hemos seleccionado los equipos a instalar y estudiado la capacidad y coste de la producción desde el punto de vista energético por hora y por año.

Metodología aplicada

Mediante el termografiado de los moldes en un ciclo de producción se han tomado las condiciones de contorno para la simulación.

Además de la propuesta de mejora de la eficiencia en la transmisión de calor/frío mediante el aislamiento de conducciones y partes sensibles de moldes, se ha evaluado el sistema óptimo de calentamiento y enfriamiento basado en la eficiencia y reducción de la energía consumida de los equipos a utilizar.

Resultados y medidas de optimización recomendadas

Pese a que los equipos actuales son capaces de cubrir la demanda térmica producida por los procesos de calentamiento/enfriamiento de los moldes, los tiempos de ciclo resultaban demasiado elevados. El equipo ha propuesto las siguientes medidas de adecuación:

- Realizar los ciclos de calentamiento con el molde cerrado para poder minimizar las pérdidas térmicas al ambiente durante esta parte del ciclo, permitiendo además reducir el tiempo de ciclo.

- Reducir la temperatura de consigna de los equipos de enfriamiento a 4ºC en impulsión.

- Aumentar la temperatura de consigna de los equipos de calentamiento a 90ºC en impulsión.

- Sustitución de los equipos de calentamiento actuales individuales por equipos de potencia suficiente capaces de mantener la temperatura del fluido en 90ºC de forma constante.

- Revisión de los controladores y sondas de temperatura de los equipos de calentamiento actuales.

- Sustitución de los equipos de refrigeración actuales por un equipo con una potencia frigorífica mínima de 35kW con temperatura de impulsión de agua a 5ºC, asociado a un depósito de inercia de volumen no inferior a 350 litros, y con una bomba en el secundario capaz de proporcionar un caudal mínimo de 80 l/min a 3 bares de presión.

Termografías de máquina de moldes

Ahorros por equipo: en un período de 5 años

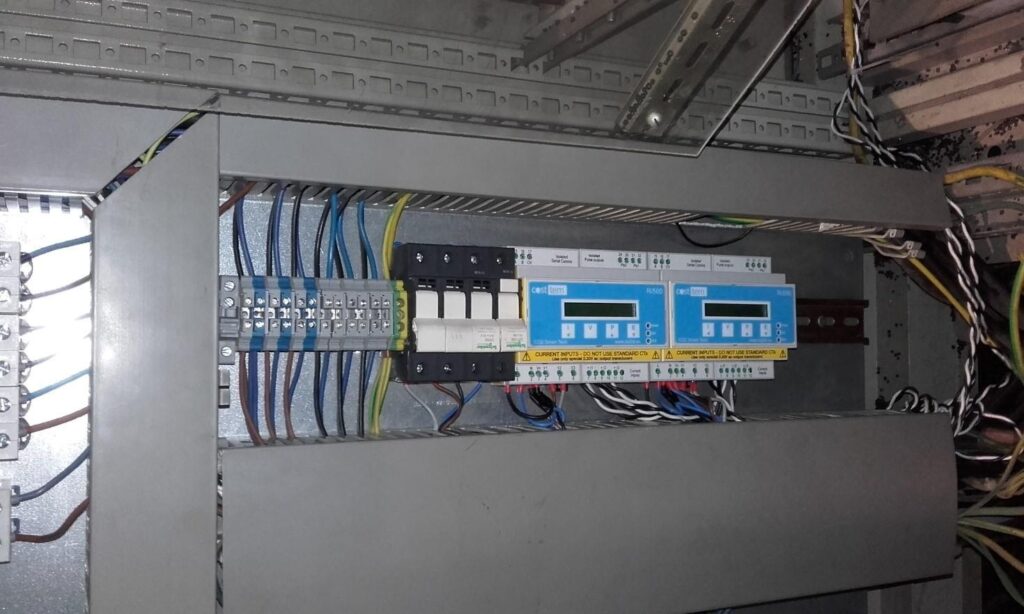

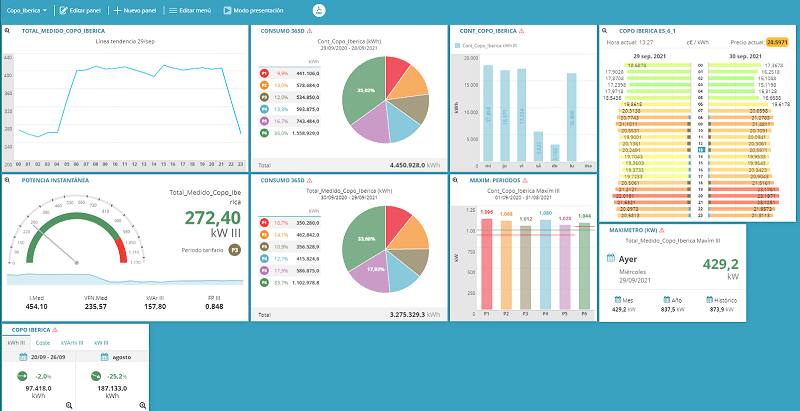

4. Implantación de un sistema de gestión energética (SGE)

Objetivo del proyecto

A lo largo de los últimos 6 años, Soltec Ingenieros ha instalado un sistema de gestión energética con más de 30 puntos de medida en las plantas del GRUPO COPO localizadas en Mos.

En el último año, dicho sistema de gestión energética se ha ampliado mediante la implantación de la monitorización de 9 nuevos puntos:

3 x Electricidad

3 x Aire comprimido

3 x Agua

La implantación de los nuevos equipos permite la mejora en el control de las instalaciones monitorizadas, distribución de costes entre las diferentes líneas de producción y un establecimiento de alarmas que permite una reducción de las averías, detección de equipos en stand-by en horarios no productivos, detección de fugas,…

Con ello se logra un mejor control del consumo energético y una reducción de la demanda de las instalaciones.

Metodología aplicada

El trabajo contempla el análisis de las instalaciones donde la empresa desarrolla su actividad, desde los siguientes puntos de vista:

- Consumos eléctricos

- Consumos de aire comprimido

- Consumos de vapor

- Consumo de agua

El proceso analítico se ha basado en los siguientes conceptos:

- Análisis de las instalaciones.

- Selección de los equipos y sistema de medida

- Instalación de equipos de medida

- Puesta en marcha del sistema de gestión energética

- Elaboración de informes mensuales

Resultados de la implantación del SGE

Con la implantación del Sistema de Gestión Energética, Grupo COPO dispondrá de información suficiente para:

- Conocer la situación energética actual de las instalaciones de aprovisionamiento energético, de manera que se pueda valorar la eficiencia energética de las mismas.

- Disponer de un inventario de los principales equipos energéticos existentes y el estado de éstos.

- Determinar las mejoras energéticas, que puedan ser implantadas en sucesivas fases de actuación.

- Estudiar la rentabilidad económica de dichas mejoras, incluyendo la estimación de los ahorros económicos de las mejoras energéticas propuestas y la estimación de los costes o inversiones necesarias para la implementación de dichas medidas.

- Conocer el coste/pieza en cada una de las líneas de producción.

- Establecimiento de un sistema de alarmas que permita eliminar consumos innecesarios, detección de averías de forma temprana, reducción de fugas, …

- Elaboración de informes mensuales que permitan en todo momento conocer el estado de los equipos, la demanda energética y la optimización de costes.

Analizadores de redes eléctricas

Plataforma de monitorización energética

Equipo de monitorización de aire comprimido