ELINSA: Industria 4.0. Sensorización y control de parámetros eléctricos en un equipo de inducción

ELINSA es una empresa gallega, creada en 1968, dedicada al montaje y mantenimiento de instalaciones eléctricas y al diseño y fabricación de cuadros eléctricos y de electrónica de potencia. Actualmente es referencia, por calidad, seriedad y competencia, en sectores tan exigentes como el energético, el naval y el industrial.

Desde sus inicios, la innovación ha sido una apuesta permanente de la empresa, y en la actualidad, ELINSA está reconocida como PYME INNOVADORA y tiene implantado y certificado un Sistema de Gestión de I+D+i según la norma ISO 166002:2014.

Cuenta con un departamento de I+D+i que participa en diferentes proyectos relacionados con las energías renovables, la electrónica de potencia, el sector naval o la denominada “Industria 4.0”.

La “Industria 4.0.” está formada por fábricas inteligentes (“smart factories”) digitalizadas y que incorporan nuevas tecnologías relacionadas con los procesos de producción, y capaces de responder con mayor flexibilidad a los requerimientos actuales del mercado, cada vez más orientado a la fabricación personalizada en detrimento de la fabricación en serie.

En este ámbito ELINSA ha participado en el proyecto “Desarrollo de nuevas tecnologías y estrategias de fabricación de lotes pequeños para componentes de automoción (Lead Time 1)”, realizado conjuntamente con la fábrica de Vigo de GKN Driveline, las empresas Matrigalsa y Decuna, los centros tecnológicos AIMEN y CTAG y las universidades de Vigo y de Santiago.

La tendencia actual es la existencia de un mayor número de modelos de vehículos, lo que implica ul aumento del número de referencias de piezas que los constructores de coches demandan a los fabricantes de componentes, y por lo tanto una reducción en el número de piezas que se fabrican de una misma referencia. En definitiva, los proveedores fabrican series más cortas de un mayor número de referencias, y por ello se incrementan considerablemente los tiempos dedicados al cambio y puesta en marcha de nuevas referencias.

El proyecto se centra en el caso particular de la industria de automoción, la fabricación de juntas homocinéticas.

El objetivo general del proyecto perseguía desarrollar nuevas tecnologías de fabricación, sensado, monitorización y control que permitiesen reducir los tiempos de cambio de referencia (cambio rápido), disminuir las paradas imprevistas por fallo o avería de equipos y máquinas (fiabilidad de los equipos) y asegurar la calidad total de las piezas fabricadas en cada operación (fiabilidad de los procesos), adaptándose a los nuevos retos de fabricación de lotes pequeños y personalización.

El objetivo específico consistía en reducir en 10 veces el tiempo de ajuste y cambio de referencia, reduciendo en un 80% los tiempos de parada de los equipos y máquinas por fallo o averías imprevistas, y disminuyendo entre un 60‐80% el porcentaje de rechazo de piezas defectuosas. De esta forma, se pretendía reducir diez veces el tamaño mínimo de lote (de 3.000 a 300 unidades), para poder aumentar, el número de referencias distintas que se puede producir anualmente.

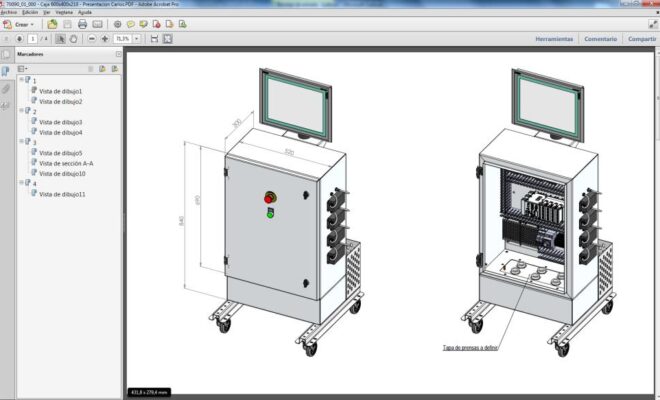

Los proyectos realizados por ELINSA se denominaron “Control adaptativo del proceso de temple por inducción, mediante ajuste y compensación de los parámetros eléctricos del equipo de inducción” y “Control-predictivo de fallos de los dispositivos electrónicos y eléctricos de equipos generadores de alta potencia”.

El proyecto abrió la vía para reducir hasta un 90% el tiempo empleado en las operaciones de ajuste y puesta en marcha de las templadoras (de 60 a 6 minutos) y se abrieron vías para la detección anticipada de deterioro de inductor y/o fallo repentino del equipo de inducción. También se vio que esta tecnología era compatible con más unidades de producción de la factoría.

El alcance de ELINSA en este proyecto LT1 consistió en:

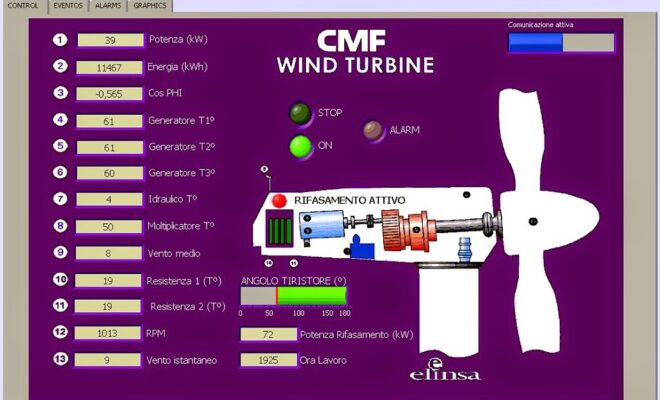

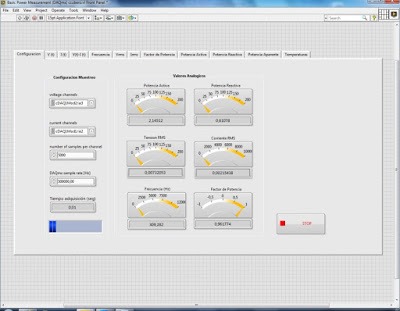

- Sensorización del sistema generador del equipo de inducción, mediante la medida de la tensión y la corriente a la entrada y a la salida del transformador intermedio, así como su temperatura, con objeto de poder detectar variaciones de los parámetros de la fuente (corriente o voltaje) y frecuencia que alimentan el inductor.

- Diseño del algoritmo de control de las señales medidas por el nuevo inductor inteligente, comparación con los valores objetivo del convertidor, que alimenta el sistema de calentamiento por inducción, y compensación de las posibles variaciones durante el tratamiento de inducción.

Reportaje publicado en el Nº19 de Dínamo Técnica, revista gallega de energía.