Simulación y Optimización del Proceso de Fabricación de Jackets para Eólica Marina en el Astillero de Navantia Fene

En la actualidad, la energía eólica marina está consolidando su posición en el mix energético mundial como una alternativa a los combustibles fósiles y como solución frente al agravamiento de los efectos derivados del cambio climático. Si bien es cierto que esta forma de energía renovable despierta grandes expectativas en cuanto a capacidad instalada, sus elevados costes generan un alto grado de incertidumbre en la industria.

La mayoría de los gobiernos están intentando alinear las nuevas normativas medioambientales con el crecimiento económico para hacer realidad estas nuevas iniciativas. En este sentido, la energía eólica offshore se presenta como una oportunidad de situarse a la vanguardia de la lucha contra el cambio climático y seguir impulsando una sólida transición energética. Por tanto, las regulaciones y la visión estratégica a largo plazo, así como la consolidación de una cadena de suministro más tecnológica y eficiente, serán esenciales para el éxito y próspero desarrollo de la eólica marina.

Empresas como Navantia S.A., S.M.E. están apostando por un profundo proceso de transformación orientado a la sostenibilidad donde la innovación tecnológica y la digitalización suponen un vector fundamental del cambio. En esta línea, Navantia ha creado su marca comercial Navantia Seanergies con el objetivo de impulsar en el ámbito nacional e internacional su actividad relacionada con las energías verdes, en concreto la energía eólica marina y el hidrógeno.

En este contexto, la Industria 4.0 se concibe como una transformación total en todos los sistemas productivos que las compañías deberán abordar mediante la digitalización de sus procesos y la inclusión de tecnologías disruptivas. Una de ellas es la simulación de eventos discretos (DES, por sus siglas en inglés, Discrete-Event Simulation), cada vez más empleada para modelar y optimizar todo tipo de procesos de fabricación. Esta última se concibe como una herramienta innovadora de apoyo a la toma de decisiones que permite incrementar la productividad y mejorar la competitividad de las empresas. En el sector de la energía eólica marina en especial, es de suma importancia debido a los exigentes plazos y costes que demanda el mercado, así como las consecuencias que un retraso de un solo componente puede ocasionar.

Navantia ha decidido hacer uso del modelado y simulación de procesos en diferentes proyectos, uno de ellos fue la fabricación de jackets (estructuras en forma de celosía para soporte de aerogeneradores offshore) para el parque eólico francés de Saint-Brieuc. En él, se utilizó el software de simulación 3D FlexSim para optimizar la construcción de 62 jackets en el astillero de Fene posibilitando una mejora en la toma de decisiones y en el seguimiento del proyecto por parte de los departamentos de planificación, programa y comercial.

Las jackets de este encargo eólico se dividen en tres partes principales, el bloque inferior (JLB), el superior (JUB) y la pieza de transición (TP) que es donde irá el aerogenerador. Más concretamente, la JLB y JUB están compuestas por una serie de brazos (X-Bracings) que son los encargados de unir las distintas patas (Legs) consistentes en elementos tubulares unidos por nudos.

El primer paso en la estrategia constructiva consiste en pintar todos los X-Bracings y Legs que lo requieran para posteriormente ensamblarlos en las estaciones de trabajo existentes en cada una de las gradas en función de la sección de la estructura a la que pertenezcan. Una vez ensamblados los bloques inferior y superior se trasladarán a los espacios disponibles bajo la grúa pórtico que llevará a cabo el ensamblaje A1 (JUB + TP) y el ensamblaje A2 (JLB + A1). Sin embargo, este último ensamblaje, debido a las dimensiones de algunas de las jackets, tiene que realizarse con la ayuda de una grúa oruga auxiliar, incurriendo en ciertos gastos de alquiler durante el período de ejecución del proyecto. Finalizada la estructura por completo, esta es transportada hacia la zona de los muelles donde se realizará el load out.

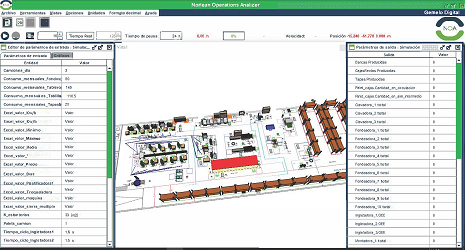

Por tanto, mediante el software FlexSim, se desarrolló un modelo digital que sirviese como representación virtual de cada una de las etapas de fabricación y ensamblaje de las estructuras. En esta fase, es importante disponer de todos los datos del proceso completo tales como tiempos de ciclo de cada una de las tareas, número de estaciones de trabajo de cada tipo, estrategia constructiva a seguir, etc. Además, para que el modelo resultante sea mucho más realista y ayude a visualizar y comprender más a fondo el proceso, es necesario introducir en el modelo un layout de las instalaciones y talleres, así como los diseños 3D de todos los elementos.

Figura 1. Modelo de simulación del proceso de fabricación de jackets en FlexSim

A continuación, es fundamental validar el modelo para poder considerarlo como una réplica exacta de nuestro sistema físico. Para ello, se ejecuta una simulación y se compara y comprueba si los plazos y las fechas de entrega de los componentes fabricados en el modelo coinciden con la información proporcionada por la línea base del cronograma del proyecto elaborado en Microsoft Project.

Con el modelo ya validado, tendríamos un gemelo digital de nuestro proceso que nos permitiría en un primer vistazo identificar y conocer dónde se encuentran los principales cuellos de botella, cuál es el camino crítico del proceso y la carga de trabajo en las diferentes etapas de fabricación. Asimismo, es posible analizar los recursos (manos de obra y equipos) necesarios para acometer el proyecto, estudiar la distribución en planta actual, optimizar el espacio de almacenamiento, minimizar las esperas y los bloqueos y mejorar la logística de transporte interna y externa de componentes.

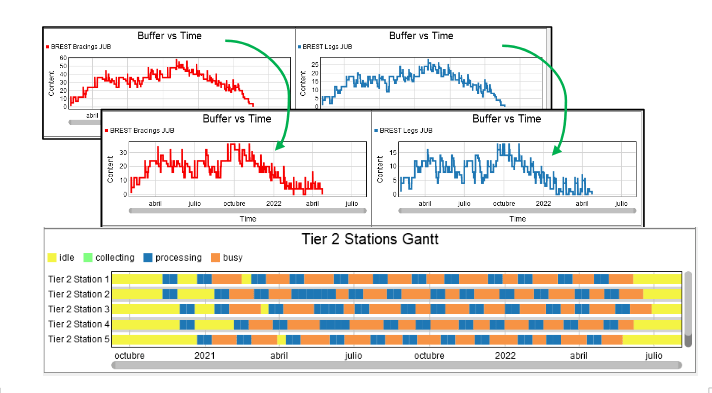

Figura SEQ Figura \* ARABIC 2. Gráficas comparativas de los tiempos de espera, bloqueos y buffers

Figura SEQ Figura \* ARABIC 2. Gráficas comparativas de los tiempos de espera, bloqueos y buffers

Una vez estudiado el caso base de nuestro proyecto, tiene lugar la fase de optimización cuyo objetivo reside en formular diferentes escenarios para mejorar en la medida de lo posible el proceso de fabricación. En este sentido, se replantean diversas estrategias de fabricación, se redimensiona el número de estaciones de trabajo de cada tipo, el tamaño de los buffers y se analiza el espacio de almacenamiento disponible. De este modo, aunque con el escenario base se haya comprobado que con los recursos actuales el proyecto se ejecutará dentro de los plazos establecidos, siempre es interesante llevar a cabo una optimización que permita reducir los cuellos de botella y estudiar posibles retrasos que pudieran afectar a los hitos acordados de finalización del proyecto en cuanto a plazo (makespan) y presupuesto.

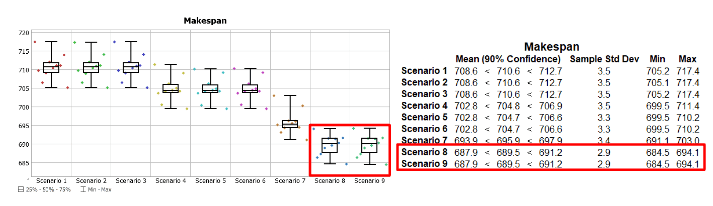

Figura SEQ Figura \* ARABIC 3. Análisis del tiempo de fabricación total en diferentes escenarios

De igual forma, gracias a la reducción de los tiempos de fabricación y a un uso más eficiente de los recursos, se consigue adelantar ligeramente las fechas de entrega y de finalización de jackets. Estas pequeñas holguras nos permiten desarrollar planes de mitigación futuros que pueden hacer frente y minimizar los posibles problemas que pudieran surgir por la recepción tardía de material, variaciones en la ingeniería o retrasos en la fabricación originados, por ejemplo, debido al cumplimiento de los protocolos de seguridad derivados de la reciente crisis sanitaria por la pandemia de COVID-19.

Por último, con el fin de optimizar al máximo el proceso, se ha realizado un análisis de inversión respaldándose en el modelo de simulación, consistente en aumentar la altura de la grúa pórtico para poder ensamblar allí todas las jackets y así prescindir de la grúa auxiliar, incurriendo en un ahorro de costes. Además, se ha estudiado derribar las gradas para poder albergar, a cambio, más estaciones de ensamblaje.

En definitiva, este caso es una clara evidencia de cómo el modelado y simulación de procesos nos aporta una ventaja sin precedentes a la hora de optimizar la consecución de un proyecto de fabricación de estructuras para eólica marina, proporcionándonos una herramienta paramétrica 3D y de fácil convicción que cuenta con una gran flexibilidad para implementar modificaciones en nuestro proceso.

Todo este paradigma se enmarca dentro del programa de innovación en el que se encuentra inmerso Navantia y que contribuye a seguir fomentando la iniciativa y el proceso de adaptación del ya conocido «Astillero 4.0» que supone la transformación digital en el campo del I+D+i y cuyo objetivo no es otro que mejorar la eficiencia de los procesos aportando mayores beneficios en el campo de la eólica marina.

Artículo publicado en el Nº 29 de la revista Dínamo Técnica.

Autores:

Santiago José Tutor Roca. Ingeniero Industrial, PhD Student. Máster en Prevención de Riesgos Laborales. Transformación Digital en Navantia S.A., S.M.E.

Adolfo Lamas Rodríguez. Doctor Ingeniero Industrial. Profesor Asociado en la Universidade da Coruña. Jefe de Proyecto en Navantia S.A., S.M.E.